Die Bausteine für KI-gestützte Inspektionen beginnen an der Fertigungslinie

Der Artikel „Visuelle Vision Inspektionslösungen in Kombination mit KI-basierten Tools verbessern die Lebensmittelsicherheit“ behandelt die Integration fortschrittlicher optischer vision inspektionslösungen mit künstlicher Intelligenz (KI) zur Verbesserung der Lebensmittelsicherheit bei der Fleisch- und Geflügelverarbeitung, angefangen bei Tests an der Produktionslinie. Diese KI-gestützten Systeme, wie hyperspektrale Bildgebung und Deep-Learning-Algorithmen, können Verunreinigungen und Defekte genauer erkennen als herkömmliche Methoden. Durch die Automatisierung von Inspektionsprozessen können Hersteller eine höhere Konsistenz erreichen, menschliche Fehler reduzieren und die allgemeine Produktqualität verbessern. Durch die Einführung dieser Technologien wird dem Arbeitskräftemangel entgegengewirkt und die steigenden regulatorischen Standards erfüllt, sodass KI-gestützte visuelle Inspektionen zu einem wichtigen Bestandteil moderner Lebensmittelsicherheitsprotokolle werden.

Dieser Artikel wurde ursprünglich veröffentlicht von Nationaler Versorger.

-----

Von rohen Fleischstücken bis hin zu fertigen Lebensmitteln verlassen sich viele Fleisch- und Geflügelverarbeiter auf routinemäßige Qualitätsprüfungen von Produktproben, um die Qualität ihrer Produkte zu überwachen und zu kontrollieren. Dieser wichtige Prozess wird noch wichtiger, da die Prozessoren ihre Abläufe skalieren, um höhere Durchsätze zu bewältigen, und die Automatisierung die Anwesenheit von Menschen an den Verarbeitungslinien reduziert.

Bei einer typischen Qualitätsprüfung einer Probe nimmt der Qualitätsprüfer die Produkte aus der Linie, misst die Produktabmessungen mit Messschiebern, bewertet Farbe, Textur, Marmorierung und andere visuelle Merkmale, wiegt das Produkt und protokolliert schließlich die Daten. Bei der heutigen Produktion mit hohem Durchsatz kann dieser zeitaufwändige Prozess dazu führen, dass große Produktmengen betroffen sind, bevor der Bediener das Prozessproblem bemerkt. Dies führt zu kostspieligen Wiederaufbereitungsschritten, die die Produktionsanlagen lahmlegen und Lieferungen verzögern können.

Und was passiert zwischen den Probenkontrollen, wenn niemand das Produkt beobachtet? Fremdkontaminationen können sofort und jederzeit auftreten. Viele dieser Verunreinigungen, wie Holz, Kunststoffe und Objekte mit niedriger Dichte, können von aktuellen Technologien zur fremdkörpererkennung wie Röntgen- und Metalldetektoren unbemerkt bleiben.

Die Aufrechterhaltung und Verbesserung der Lebensmittelqualität ist entscheidend für die Einhaltung von Markenstandards und den Schutz und die Zufriedenheit der Verbraucher. Wie viele lebensmittelverarbeitende Unternehmen jedoch festgestellt haben, können traditionelle Probenahmetechniken den modernen Anforderungen nicht gerecht werden. Viele Verarbeiter wenden sich automatisierten Inspektionslösungen zu, um dieses Problem zu lösen, und diese Tools werden oft in wenigen einfachen Schritten erfolgreich implementiert.

Schritt 1: Verbessern Sie die Effizienz manueller Produktprüfungen mit objektiver Technologie

Prozesse, die am Menschen durchgeführt werden, sind von Natur aus subjektiv, und routinemäßige Produktqualitätsprüfungen sind nicht anders. Jeder Schritt des Qualitätsprobenverfahrens ist anfällig für menschliche Fehler, die sich auf die aufgezeichneten Ergebnisse auswirken können. Faktoren wie die Punkte, zwischen denen ein Prüfer entscheidet, zu messen, wie fest er die Messschieber in das Produkt drückt und sogar, wie er das Produkt für die Messung handhabt und platziert, können erhebliche Auswirkungen auf die Ergebnisse haben. Selbst das routinemäßige Aufzeichnen von Messergebnissen kann zu Tippfehlern und anderen Fehlern führen, die die gesammelten Daten verunreinigen können.

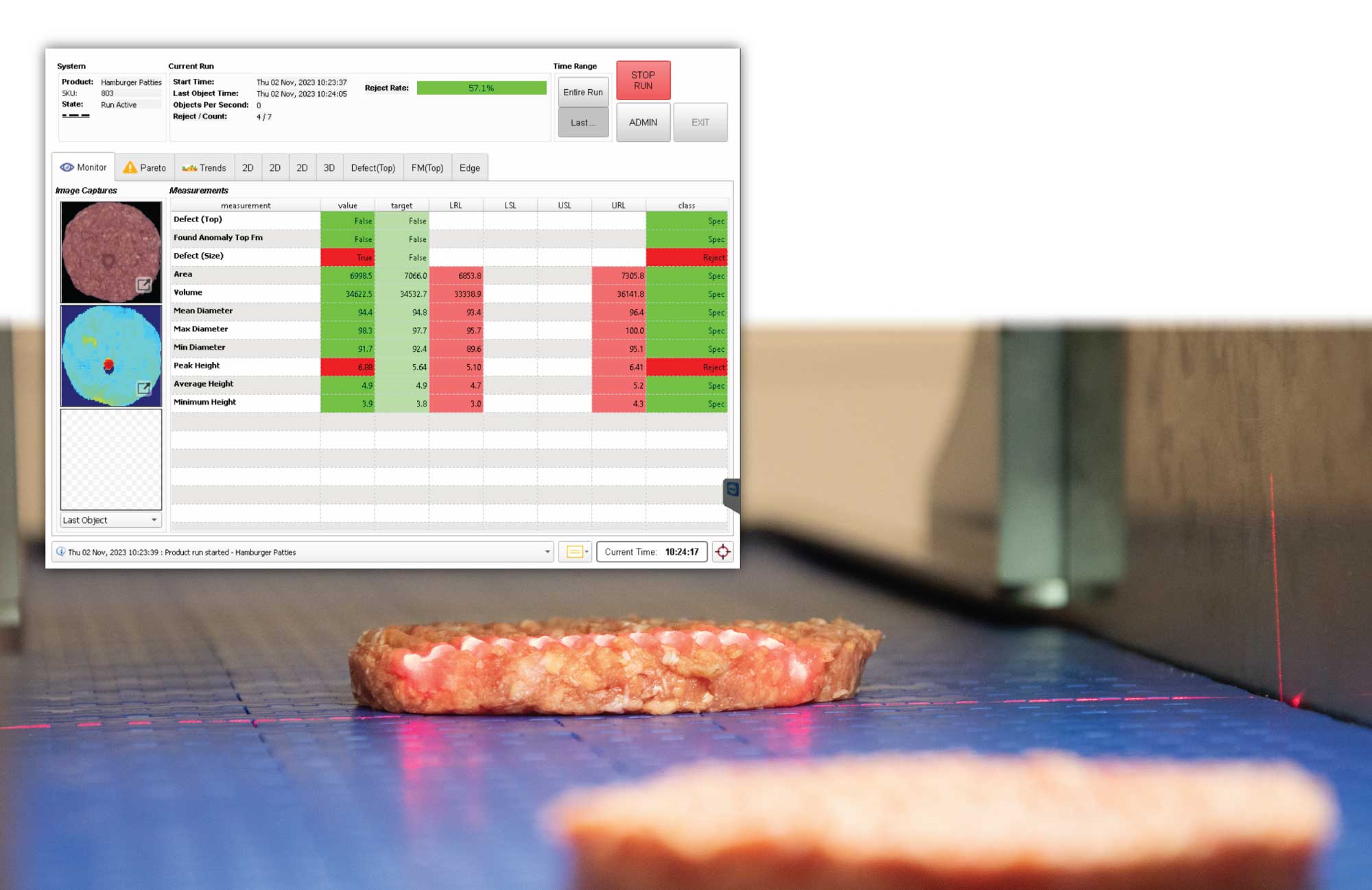

Viele fleischverarbeitende Unternehmen, die die manuellen Qualitätskontrollen verschärfen möchten, haben diese Probleme mithilfe erschwinglicher Sichtmesssysteme an der Fertigungslinie gelöst. Diese Produkte extrahieren Maße aus hochauflösenden 2D- und 3D-Bildern, um Produktgröße, Form, Farbe, Marmorierung, Textur und andere Eigenschaften zu bewerten. Benutzer können Toleranzen und Messanforderungen für jedes einzelne Produkt anpassen. Einige Systeme enthalten auch Anwendungen zur hochpräzisen Vorhersage des Gewichts eines Produkts, sodass keine Waagen erforderlich sind. Alle Messungen werden sofort in einem einzigen Durchgang erfasst, wodurch subjektive Fehler bei den Messungen vermieden und der Prozess erheblich beschleunigt wird.

Mit Bildverarbeitungssystemen am Tisch können Qualitätsteams Produkte auch schneller messen, sodass die Bediener mehr Daten sammeln können, um den Produktionsprozess besser abzubilden. Tatsächlich erhöhte ein großer Geflügelproduzent in den USA seine durchschnittliche Inspektionsrate von Hühnerbrust von etwa 450 auf 1.700 pro Monat — ein Anstieg von fast 380% Diese erhöhte Stichprobengröße liefert die Daten, die erforderlich sind, um Änderungen im Produktionsprozess effektiv zu überwachen und schnell darauf zu reagieren.

Schritt 2: Integrieren von Erkenntnissen aus der Fertigungslinie in Inline-Prozesse

Die Erfolge einiger Unternehmen mit Tischbildverarbeitungssystemen haben den Rahmen für ein vollständig integriertes Inline-System geschaffen. Dieser Erfolg ist darauf zurückzuführen, dass die für das Tischsystem erstellten Messspezifikationen auf die Produktionslinie übertragen werden können, wo visuelle Inline-Inspektionssysteme die Inspektion aller Produkte in der Produktionslinie mit voller Geschwindigkeit ermöglichen. Diese Systeme beinhalten oft die Option, die Unterseite des Produkts zu analysieren. Mit der Inline-Inspektion können Unternehmen 100% der Produkte prüfen, ohne dass eine menschliche Interaktion erforderlich ist.

Wenn das System einen Defekt feststellt, können optionale Ausleitsysteme wie Luftdüsen oder Paddel das Produkt, das nicht den Spezifikationen entspricht, automatisch entfernen, ohne den Prozessablauf zu unterbrechen. Das System sammelt all diese Qualitätsdaten in Trendberichten, um datengestützte Entscheidungen auf Linien-, Werk- und Unternehmensebene eines Unternehmens zu ermöglichen.

Die Qualitätsprüfung macht jedoch nur einen Teil des Gesamtwerts eines Inline-Bildverarbeitungssystems aus. Viele Kunden — insbesondere globale Schnellrestaurantgruppen — haben begonnen, Druck auf ihre Lieferanten auszuüben, damit sie Lebensmittelsicherheitsprogramme der neuen Generation einführen, insbesondere solche, die sich auf die Reduzierung von Zwischenfällen mit Fremdmaterial beziehen.

Schritt 3: Stärkung der Lebensmittelsicherheit mit KI-gestützten Inspektionsanwendungen

Jüngste Fortschritte im Bereich der künstlichen Intelligenz haben die Erkennungsfähigkeiten von optischen Inline-Inspektionssystemen verbessert, die oft die von menschlichen Inspektoren übertreffen. KI-gestützte visuelle Inspektionstechnologien, die mit hochauflösenden Kameras auf der Ober- und Unterseite, fortschrittlicher Beleuchtung und Funktionen für maschinelles Lernen ausgestattet sind, eignen sich gut für die Erkennung von Objekten wie Folien, Filmen, Papier und mehr. Die Fähigkeit, viele dieser Verunreinigungen mit niedriger Dichte zu erkennen, macht diese Systeme zu einer hervorragenden Ergänzung zu bestehenden Kontrollsystemen auf Basis von Röntgen- und Metalldetektoren.

Neue hyperspektrale Bildgebungsfunktionen für Inline-Bildverarbeitungssysteme bieten Möglichkeiten zur Analyse von Zusammensetzungseigenschaften wie Feuchtigkeit und Ölgehalt auf Produktoberflächen. Diese neuen visuellen Inspektionsfunktionen ermöglichen eine weiter entwickelte Erkennung von Fremdmaterial und Anomalien. KI-gestützte visuelle Inspektionsanwendungen legen die Messlatte für Lebensmittelsicherheit und Prozesskontrolle immer höher, insbesondere wenn sie mit Röntgen- und Metalldetektoren kombiniert werden, um optimalen Schutz zu bieten. Diese Investitionen können wesentlich dazu beitragen, die Kundenanforderungen zu erfüllen und potenziell kostspielige Rückrufe zu vermeiden.

Tempo und Planung Ihres Ansatzes

Technologien zur visuellen Inspektion mögen auf den ersten Blick einschüchternd wirken. Dennoch sind viele dieser Systeme so konzipiert, dass sie leicht in bestehende Standortprozesse integriert werden können und mit minimalem Aufwand oder Risiko eingeführt werden können. Die Vorteile, die diese Systeme bieten, sind erheblich. Sie können die Qualitäts- und Sicherheitsprogramme der Fleischverarbeiter rationalisieren und ihre Effektivität verbessern und den Lebensmittelverarbeitern die Möglichkeit bieten, den modernen Anforderungen gerecht zu werden. Das heute etablierte Angebot an visuellen vision inspektionslösungen und neue KI-basierte Tools, die die Funktionen erweitern und die Einrichtung vereinfachen, machen die Einführung dieser Tools einfacher denn je und können Unternehmen sofort einen Mehrwert bieten.