Elementy konstrukcyjne kontroli opartej na sztucznej inteligencji rozpoczynają się na linii

Artykuł „Rozwiązania Rozwiazania do Kontroli Wizualnej wizji w połączeniu z narzędziami opartymi na sztucznej inteligencji wzmacniają bezpieczeństwo żywności” omawia integrację zaawansowanych kontrola wizualna wzroku ze sztuczną inteligencją (AI) w celu poprawy bezpieczeństwa żywności w przetwórstwie mięsa i drób, począwszy od testów na linii. Te systemy ulepszone sztuczną inteligencją, takie jak obrazowanie hiperspektralne i algorytmy głębokiego uczenia, mogą wykrywać zanieczyszczenia i wady dokładniej niż tradycyjne metody. Automatyzując procesy kontroli, producenci mogą osiągnąć wyższą spójność, zmniejszyć błędy ludzkie i poprawić ogólną jakość produktu. Przyjęcie tych technologii rozwiązuje niedobory siły roboczej i spełnia rosnące standardy regulacyjne, pozycjonując kontrolę wzroku opartą na sztucznej inteligencji jako kluczowy element nowoczesnych protokołów bezpieczeństwa żywności.

Ten artykuł został pierwotnie opublikowany przez Krajowy dostawca.

-----

Od kawałków surowego mięsa po gotową żywność, wielu przetwórców mięsa i drób polega na rutynowych kontrolach jakości próbek produktów w celu monitorowania i kontrolowania jakości swoich produktów. Ten kluczowy proces staje się jeszcze bardziej krytyczny, ponieważ procesory skalują swoje operacje w celu obsługi większej przepustowości, a automatyzacja zmniejsza obecność ludzi na liniach przetwarzania.

Podczas typowej kontroli jakości próbki inspektor jakości usuwa produkty z linii, mierzy wymiary produktu za pomocą suwmiarek, ocenia kolor, teksturę, marmurkowanie i inne cechy wizualne, waży produkt i na koniec rejestruje dane. Dzięki dzisiejszej produkcji o wysokiej przepustowości ten czasochłonny proces może spowodować, że duże ilości produktów zostaną dotknięte, zanim operator zauważy problem procesu. Powoduje to kosztowne etapy ponownego przetwarzania, które mogą sparaliżować zakłady produkcyjne i wstrzymać przesyłki.

Co się dzieje między kontrolami próbek, gdy nikt nie obserwuje produktu? Obce zanieczyszczenia mogą wystąpić w jednej chwili i w dowolnym momencie. Wiele z tych zanieczyszczeń, takich jak drewno, tworzywa sztuczne i obiekty o niskiej gęstości, może pozostać niezauważone przez obecne technologie wykrywanie materiałów obcych, takich jak rentgenowskie i wykrywacze metali.

Utrzymanie i podnoszenie jakości żywności ma kluczowe znaczenie dla przestrzegania standardów marki oraz ochrony i satysfakcji konsumentów. Jednak, jak odkryło wiele firm przetwórstwa spożywczego, tradycyjne techniki pobierania próbek mogą nie spełniać współczesnych wymagań. Wiele procesorów korzysta z automatycznych rozwiązań kontrolnych, aby rozwiązać ten problem, a narzędzia te są często z powodzeniem wdrażane w kilku prostych krokach.

Krok 1: Popraw skuteczność ręcznych kontroli produktów dzięki obiektywnej technologii

Procesy oparte na ludziach są z natury subiektywne, a rutynowe kontrole jakości produktów nie różnią się od siebie. Każdy etap procesu pobierania próbek jakości jest podatny na błędy ludzkie, które mogą mieć wpływ na zarejestrowane wyniki. Czynniki takie jak punkty, między którymi inspektor decyduje się zmierzyć, jak mocno dociskają zaciski do produktu, a nawet sposób, w jaki obchodzą się z produktem i umieszczają go do pomiaru, mogą mieć znaczący wpływ na wyniki. Nawet rutynowe rejestrowanie wyników pomiarów może być podatne na literówki i inne błędy, które mogą zanieczyścić zebrane dane.

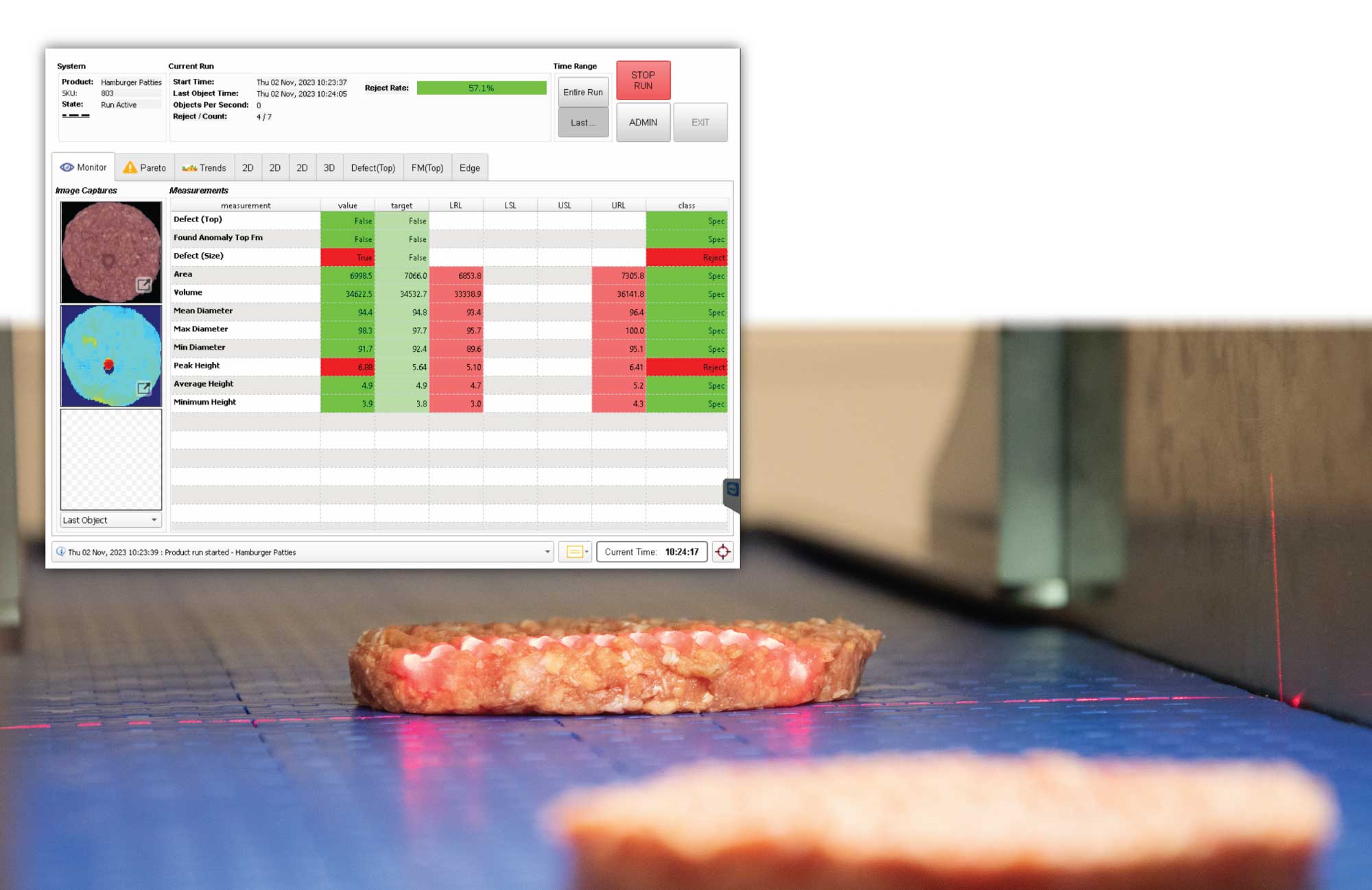

Wiele firm zajmujących się przetwórstwem mięsnym, które chcą zaostrzyć ręczne kontrole jakości, rozwiązało te problemy za pomocą przystępnych cenowo stołowych systemów pomiaru wizyjnego. Produkty te wyodrębniają pomiary z obrazów 2D i 3D w wysokiej rozdzielczości, aby ocenić rozmiar, kształt, kolor, marmurkowanie, teksturę i inne atrybuty produktu. Użytkownicy mogą dostosować tolerancje i potrzeby pomiarowe dla każdego unikalnego produktu. Niektóre systemy obejmują również aplikacje do przewidywania wagi produktu z dużą precyzją, eliminując potrzebę stosowania wag równoważących. Wszystkie pomiary są natychmiast rejestrowane podczas jednego przejścia, eliminując subiektywne błędy pomiarów i znacznie przyspieszając proces.

Stołowe systemy pomiaru wizyjnego umożliwiają również zespołom jakości szybszy pomiar produktów, co oznacza, że operatorzy mogą gromadzić więcej danych, aby lepiej przedstawić proces produkcyjny. W rzeczywistości jeden z głównych producentów drób w USA poprawił średni wskaźnik kontroli piersi kurczaka z około 450 do 1700 miesięcznie - prawie 380% wzrost. Ta zwiększona wielkość próby dostarcza danych niezbędnych do skutecznego monitorowania i szybkiego reagowania na zmiany w procesie produkcyjnym.

Krok 2: Integracja informacji na linii z procesami in-line

Sukcesy niektórych firm w zakresie stacjonarnych systemów wizyjnych stworzyły ramy dla w pełni zintegrowanego systemu in-line. Ten sukces ma miejsce, ponieważ specyfikacje pomiarowe stworzone dla systemu stacjonarnego mogą zostać przeniesione na linię produkcyjną, gdzie kontrola wizualna w linii produkcyjnej zapewniają pełną szybkość kontroli wszystkich produktów na linii produkcyjnej. Systemy te często zawierają opcję analizy dolnej powierzchni produktu. Dzięki kontroli in-line firmy mogą kontrolować 100% produktów przy niewielkiej interakcji międzyludzkiej.

Jeśli system wykryje wadę, opcjonalne systemy odrzucania, takie jak dysze powietrza lub łopatki, mogą automatycznie usunąć produkt niezgodny ze specyfikacją bez zatrzymywania przepływu procesu. System gromadzi wszystkie te dane jakościowe do raportów trendów, aby umożliwić podejmowanie decyzji opartych na danych na poziomie organizacji, zakładu i korporacji.

Jednak kontrola jakości jest tylko częścią ogólnej wartości systemu wizyjnego w linii. Wielu klientów - zwłaszcza globalne grupy restauracji szybkiej obsługi - zaczęło wywierać presję na swoich dostawców, aby przyjęli programy bezpieczeństwa żywności nowej generacji, zwłaszcza te związane z ograniczaniem incydentów związanych z zagranicznymi materiałami.

Krok 3: Wzmocnienie bezpieczeństwa żywności dzięki zastosowaniom inspekcyjnym opartym na sztucznej inteligencji

Ostatnie postępy w sztucznej inteligencji zwiększyły możliwości wykrywania systemów kontroli wzroku w linii, które często przewyższają możliwości inspektorów ludzkich. Technologie kontroli wizyjnej oparte na sztucznej inteligencji wyposażone w kamery o wysokiej rozdzielczości na górnej i dolnej powierzchni, zaawansowane oświetlenie i funkcje uczenia maszynowego doskonale nadają się do wykrywania obiektów takich jak folie, filmy, papier i inne. Zdolność do wykrywania wielu z tych zanieczyszczeń o niskiej gęstości sprawia, że systemy te są doskonałym uzupełnieniem istniejących systemów sterowania opartych na promieniowaniu rentgenowskim i wykrywaczach metali.

Pojawiające się możliwości obrazowania hiperspektralnego dla systemów widzenia in-line oferują sposoby analizy właściwości składowych, takich jak zawartość wilgoci i oleju na powierzchniach produktu. Te nowe możliwości kontroli wizyjnej umożliwiają dalsze zaawansowane wykrywanie obcych materiałów i anomalii. Aplikacje kontroli wizyjnej oparte na sztucznej inteligencji nadal podnoszą poprzeczkę w zakresie bezpieczeństwa żywności i kontroli procesów, zwłaszcza w połączeniu z rentgenowskimi i wykrywaczami metali w celu zapewnienia optymalnej ochrony. Inwestycje te mogą znacznie przyczynić się do zaspokojenia potrzeb klientów i uniknięcia potencjalnie kosztownych wycofań.

Tempo i zaplanuj swoje podejście

Technologie kontroli wzroku mogą początkowo wydawać się onieśmielające. Mimo to wiele z tych systemów zostało zaprojektowanych tak, aby można je było łatwo zintegrować z istniejącymi procesami zakładowymi i można je zastosować przy minimalnym wysiłku lub ryzyku. Korzyści oferowane przez te systemy są znaczące. Mogą usprawnić i poprawić skuteczność programów jakości i bezpieczeństwa przetwórców mięsa oraz zapewnić ścieżkę dla przetwórców żywności do spełnienia współczesnych wymagań. Dzisiejsza gama rozwiązań do kontroli wizji i nowych narzędzi opartych na sztucznej inteligencji, które zwiększają możliwości i upraszczają konfigurację, sprawiają, że korzystanie z tych narzędzi jest łatwiejsze niż kiedykolwiek i może przynieść natychmiastową wartość dla organizacji.