Sehen ist Sparen: Wie KI-gestützte Inspektion den ROI steigert

Die KI-gestützte visuelle Inspektion verbessert die Erkennung von Fremdmaterial und reduziert so kostspielige Produktrückrufe, Personalaufwand und Verschwendung. Unternehmen amortisieren sich Investitionen oft in weniger als einem Jahr durch die Automatisierung von Inspektionsaufgaben mit hohem Umsatz und eine Prozesssteuerung in Echtzeit, die Abweichungen eindämmt, Material und Energie spart und gleichzeitig die allgemeine Produktionseffizienz steigert. Andrew McGhie, Direktor für Geschäftsentwicklung im Bereich Vision System bei KPM Analytics, erklärt.

Dieser Artikel erschien ursprünglich in Food Industry Executive. Klicken Sie hier um auf den Artikel zuzugreifen.

Noch vor ein paar Jahren schien die Vorstellung, dass künstliche Intelligenz eine entscheidende Rolle in einer Lebensmittelproduktionsanlage spielen könnte, weit hergeholt, aber es ist bemerkenswert, wie schnell sich die Landschaft verändert hat. Wie viele Führungskräfte der Lebensmittelindustrie zustimmen können, hatten die Qualitätssicherungsfunktionen in Lebensmittelherstellungsanlagen bekanntermaßen hohe Fluktuationsraten, insbesondere bei der Produktinspektion, die zwar in jedem Betrieb sehr wichtig ist, aber oft banale und mühsame Arbeit ist. Die COVID-19-Pandemie vor einigen Jahren machte es besonders schwierig, diese Stellen angemessen zu besetzen, und die Branche erholte sich im Laufe der Zeit nur langsam.

Nichtsdestotrotz hat die heutige wettbewerbsfähige Lebensmittelindustrie die Unternehmen zunehmend unter Druck gesetzt, die Lebensmittelsicherheit und Produktqualität zu verbessern, höhere Produktionsdurchsätze zu erzielen, Abfall zu reduzieren und effizient zu arbeiten. Angesichts dieser Anforderungen haben Lebensmittelhersteller kaum eine andere Wahl, als ihren Ansatz zur Qualitätssicherung und Inspektion weiterzuentwickeln.

Die Inspektion von Lebensmitteln hat einen langen Weg zurückgelegt

Viele Verarbeitungsbetriebe führen manuelle Produktkontrollen an der Produktionslinie als Hauptmethode zur Bewertung der Prozess- und Produktkontrolle durch. Nehmen wir als Beispiel einen Hersteller von Hamburgerbrötchen. Qualitätskontrolleure, die die Linie beobachten, können eine Auswahl an Hamburgerbrötchen von der Linie nehmen und sie mehrmals täglich zu einer Qualitätsprüfstation bringen. An der Station misst der QC-Kontrolleur in der Regel die Größe, Form und Dicke des Brötchens, oft mit einem Messschieber oder Lineal, wiegt dann das Produkt und überprüft dann die Produktfarbe anhand eines Referenzfotos.

Wie man sich vorstellen kann, ist dies eine subjektive und zeitaufwändige Qualitätskontrollmethode. In der Zeit, die benötigt würde, um auch nur 10 Hamburgerbrötchen zu bewerten, könnten mehrere hundert Brötchen, die nicht den Spezifikationen entsprechen, bereits die Verpackungslinie passiert haben.

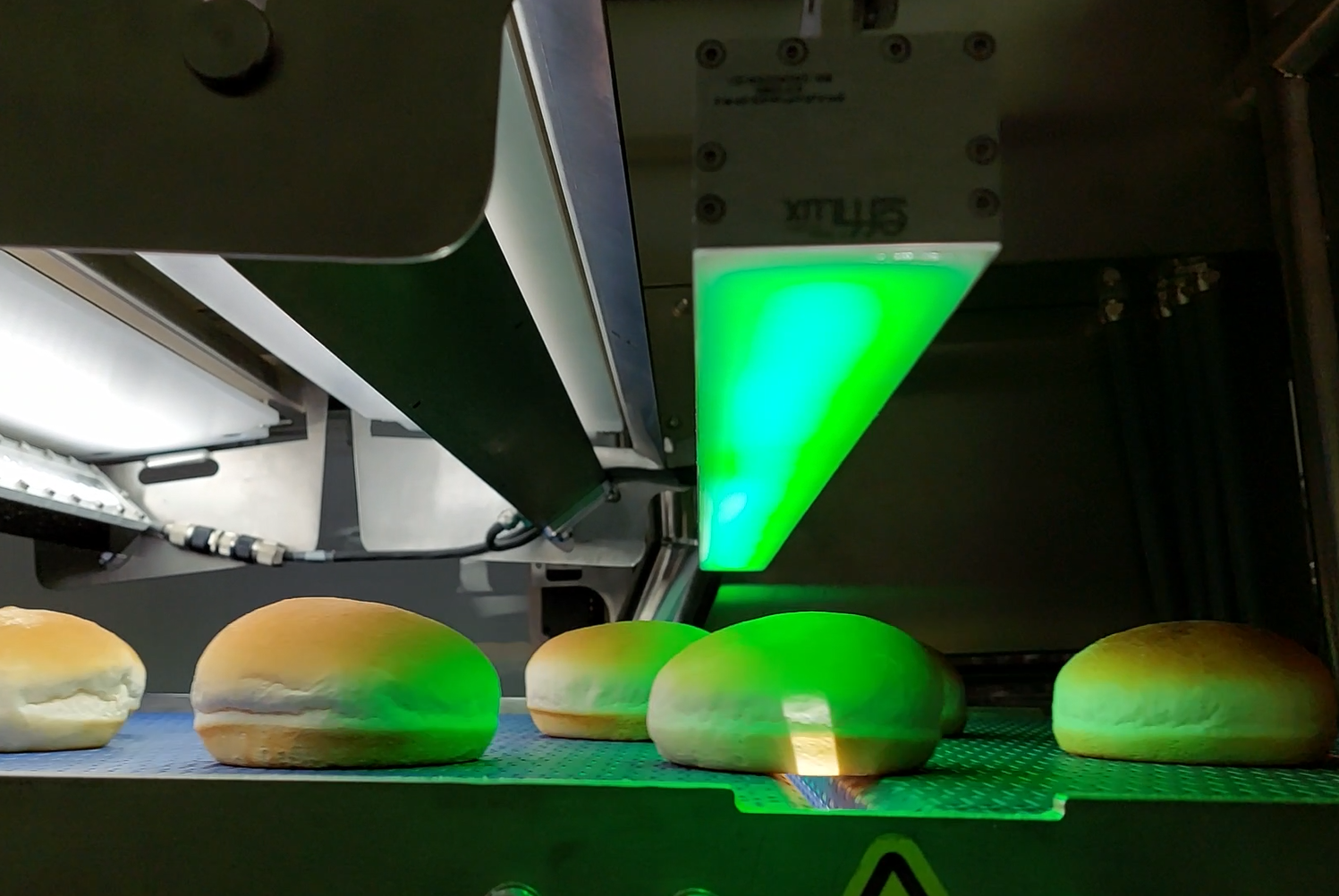

Zukunftsorientierte Lebensmittelhersteller begannen, bessere Methoden zur Produktinspektion zu verfolgen, was zur Entwicklung regelbasierter optischer Inspektionstechnologien führte. Bestehend aus hochauflösenden 2D- und 3D-Kameras und spezieller Beleuchtung zur Erfassung von Produktbildern. Diese Bilder werden dann mit einer ausgeklügelten Software analysiert, um Messungen zu extrahieren und Fehler zu erkennen. Die Maße für jedes Produkt werden mit vom Benutzer festgelegten Parametern (Regeln) verglichen, um das Produkt anzunehmen oder abzulehnen. Frühe regelbasierte Bildverarbeitungssysteme wurden in der Regel über einer Produktionslinie installiert, um Endprodukte auf grundlegende Merkmale wie Größe, Gleichmäßigkeit, Form und Farbe zu überprüfen. Regelbasierte Bildverarbeitungssysteme helfen Lebensmittelverarbeitern dabei, die Geschwindigkeit und Objektivität ihrer Qualitätsbewertungsmethoden erheblich zu erhöhen. Mithilfe integrierter Ausschleusungsmethoden zur Entfernung von Produkten, die nicht den Spezifikationen entsprechen, aus der Produktionslinie konnten sie die Inspektion um das Zehnfache optimieren.

Als Lebensmittelmarken allmählich die Vorteile der automatisierten Produktinspektion erkannten, begannen sie natürlich, mehr Messungen in ihr System zu integrieren und regelbasierte Bildverarbeitungstechnologien an ihre betrieblichen Grenzen zu bringen. Es war nicht nur schwierig zu definieren, wie alle gewünschten Attribute mit einem regelbasierten Inspektionssystem gemessen werden sollten, sondern es war auch schwierig für Bediener und QA-Mitarbeiter, die komplizierteren Parameter einzustellen und die Daten des Bildverarbeitungssystems zu verstehen. Geben Sie AI ein.

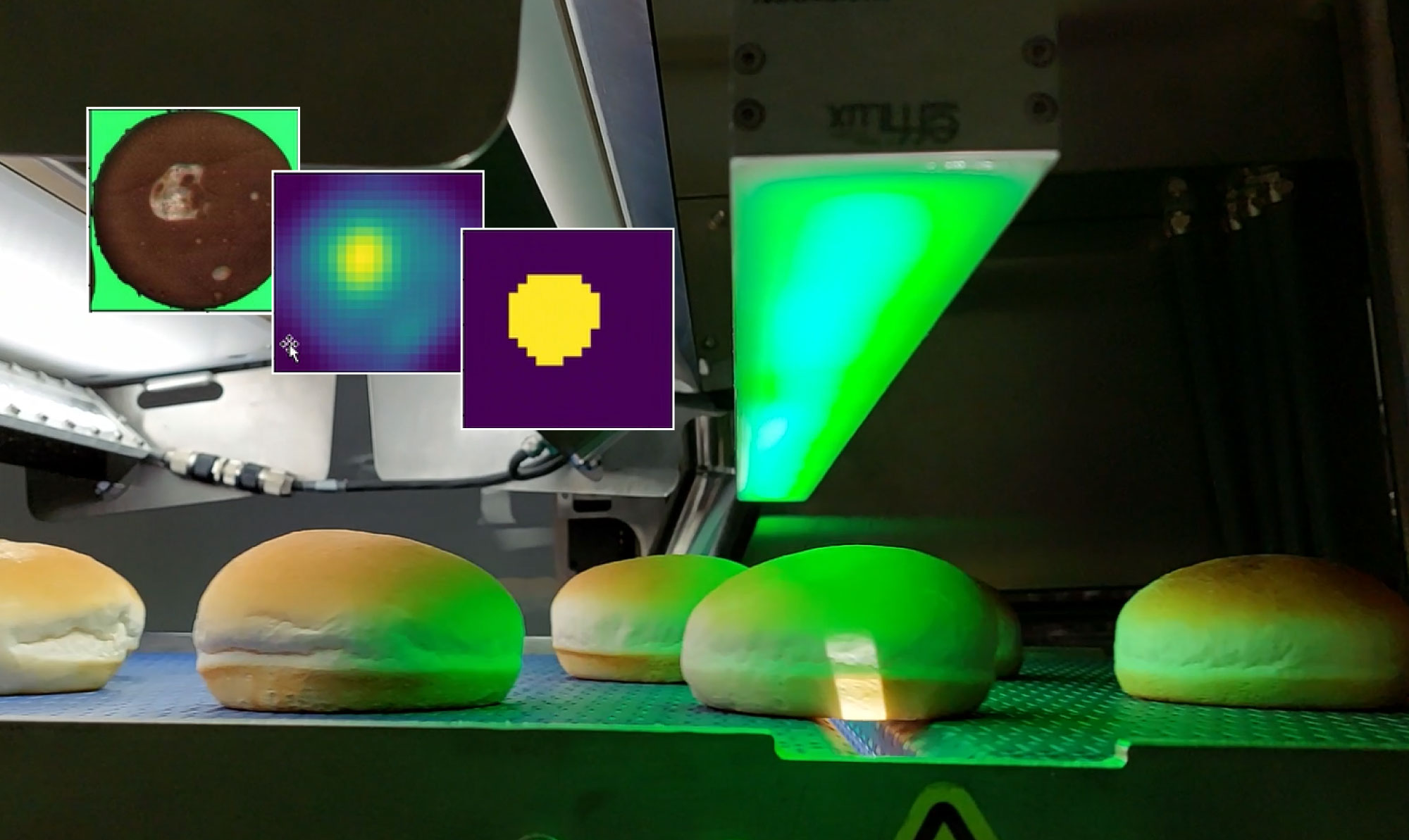

Moderne KI-gestützte vision inspektionslösungen werden anhand aufgenommener Bilder trainiert, die mit Informationen über die gewünschte Produktqualität, Mängel, häufig auftretende Fremdstoffe und andere relevante Merkmale versehen sind. Während regelbasierte Systeme nur darauf programmiert sind, eine Handvoll spezifischer Produktmerkmale zu überprüfen, lernen KI-gestützte Systeme anhand von Produktbildern, einzelne Merkmale und Mängel mit bemerkenswerter Zuverlässigkeit zu unterscheiden. Technologische Fortschritte bei Bildverarbeitungssystemkomponenten wie ultrahochauflösenden Kameraauflösungen, Spezialbeleuchtung und anderer Hardware haben die Effektivität von KI-Inspektionsanwendungen beschleunigt.

Die KI-gestützte visuelle Inspektionstechnologie entpuppt sich als transformative Lösung, die beispiellose Präzision, Konsistenz und Automatisierung bietet — allerdings oft mit erheblichem Zeit- und Kapitalaufwand. Der Hauptgrund für die Einführung dieser Technologien ist ihr klares Potenzial, schnell eine erhebliche Kapitalrendite (ROI) zu erzielen. Aber wie erzielen Lebensmittelmarken diesen Erfolg?

ROI-Treiber #1: Vermeidung von Produktrückrufen aufgrund unentdeckter Fremdstoffe

Produktrückrufe aufgrund von Fremdstoffen, die in den Prozessstrom gelangen, können einer Lebensmittelmarke schaden. Jeder Rückruf kann mehrere Millionen Dollar kosten; nur ein kleiner Teil dieser Summe entfällt auf den Aufwand, das Produkt vom Markt und den Vertriebszentren zu entfernen. Indirekte Kosten wie Rechtsstreitigkeiten, Umsatzeinbußen, erhöhte Versicherungsprämien und PR-Bemühungen zur Wiedererlangung des Markenvertrauens können erheblich sein und sich über mehrere Jahre auf die Rentabilität des Unternehmens auswirken.

Fremdstoffe können auf verschiedene Weise in einen Lebensmittelverarbeitungsstrom gelangen, angefangen bei der Verwendung von Rohstoffen mit Verunreinigungen — sei es aufgrund unsachgemäßer Lagerung oder Handhabung der Zutaten — bis hin zur Abnutzung der Produktionsanlagen. Die heutigen komplexen Lebensmittelproduktionsprozesse bieten endlose Möglichkeiten der Verunreinigung durch Fremdstoffe. Menschliches Versagen oder Unachtsamkeit können jedoch auch die Einreise von Fremdmaterial erheblich begünstigen. Selbst wenn die Verarbeitungsanlagen erweitert werden, um den steigenden Anforderungen an den Produktdurchsatz gerecht zu werden, ist es unrealistisch und bestenfalls unzuverlässig, von einem kleinen Team aus Qualitätssicherungspersonal und Inspektoren zu erwarten, dass Fremdstoffe bei hohen Liniengeschwindigkeiten erkannt und entfernt werden.

Ein gut ausgebildetes KI-gestütztes vision inspektionssystem kann potenziell schädliche Fremdstoffe mit hoher Genauigkeit erkennen, oft an Stellen, an denen ein menschlicher Inspektor keinen Zugang hat. Ein KI-gestütztes Bildverarbeitungssystem verlässt nie seinen Posten, lässt sich nie ablenken und geht nie krank. Aufgrund seiner Fähigkeit, Fremdstoffe von scheinbar natürlichen Produktmerkmalen zu unterscheiden, ist es besonders effektiv für die Erkennung weicher Objekte mit niedriger Dichte wie Papier, Folie, Gummi, Holz, farbigen Kunststoffen und ähnlichen Objekten, die von Röntgen- oder Metalldetektoren unbemerkt bleiben würden.

Angesichts der Kosten eines Rückrufs hat sich das System bereits mehrfach amortisiert, wenn ein KI-basiertes Bildverarbeitungssystem auch nur eines dieser Materialien aus der Verarbeitungslinie erkennen und entfernen kann.

ROI-Treiber #2: Einsparungen bei den Arbeitskosten

Wie bereits erwähnt, haben Produktinspektoren in den meisten Lebensmittelverarbeitungsbetrieben in der Regel eine hohe Fluktuationsrate. Das Gehalt und die Sozialleistungen des Mitarbeiters sind nur ein Teil der Gesamtinvestition. Der Zeit- und Arbeitsaufwand, der erforderlich ist, um einen Bediener in seiner Rolle zu schulen, ist ebenfalls mit Kosten verbunden.

Für Besitzer von Lebensmittelverarbeitungsanlagen, die durch die Drehtür der QC-Kontrolleure und ähnlicher anderer Aufgaben frustriert sind, kann sich eine gut trainierte KI-gestützte visuelle Inspektion schnell auszahlen, da weniger Fehler auftreten, weniger Abfall vermieden und andere Produktionsvorteile erzielt werden. Einige Unternehmen waren in der Lage, ihr optisches vision inspektionssystem in weniger als einem Jahr allein durch Einsparungen bei den Arbeitskosten zu bezahlen.

Die Integration KI-gestützter Bildverarbeitungssysteme kann es Unternehmen außerdem ermöglichen, die Mitarbeiter, die sie haben, von sich wiederholenden Inspektionsaufgaben auf wichtigere und erfüllendere Aufgaben im Werk umzuschichten.

ROI-Treiber #3: Überragende Prozesskontrolle spart Abfall

Steigende Inhaltsstoffe und Energiekosten erhöhen den Druck in den Betrieben der Lebensmittelherstellung weiter. Mithilfe von KI-gestützten optischen vision inspektionslösungen, die helfen können, negative Trends bei der Prozessleistung aufzudecken, haben Lebensmittelverarbeiter ein Tor, um Produktionsprobleme zu erkennen, bevor sie zu größeren Problemen werden.

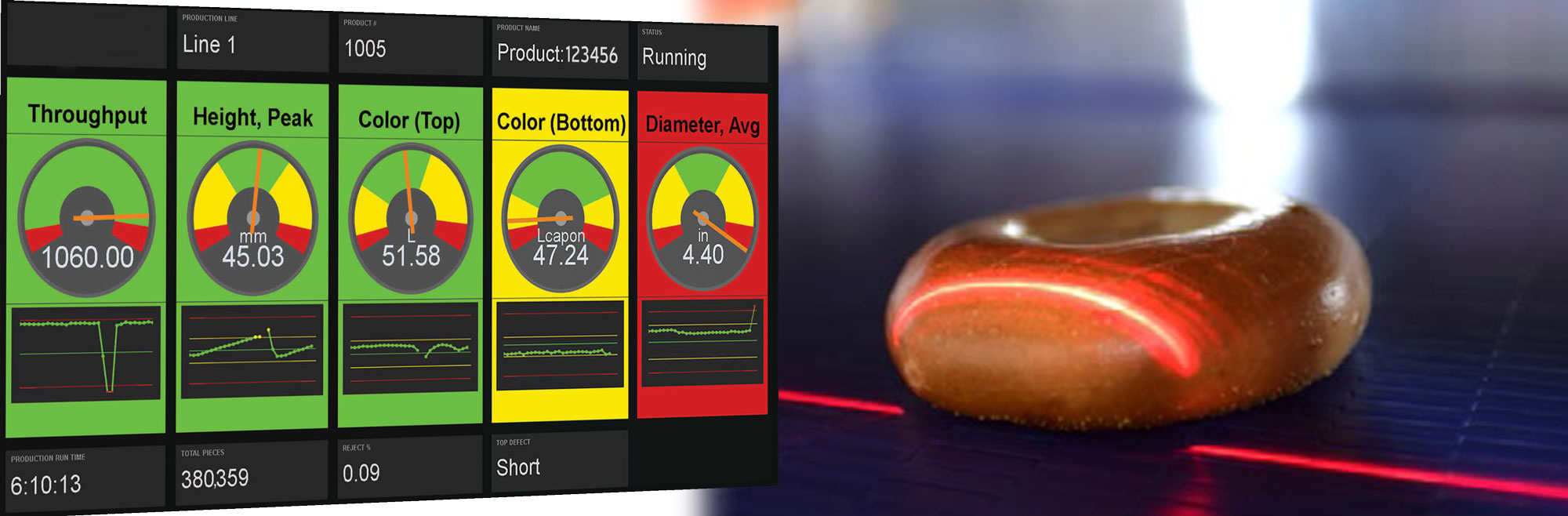

Zum Beispiel hatte ein Kekshersteller, der sechs Produktionslinien betrieb, ein manuelles Inspektionsprotokoll, bei dem das Personal nach dem Abkühlen alle 20 Minuten Probenkekse entnahm. Ungefähr 25% der Gesamtmenge der zurückgewiesenen Waren waren auf Probleme in den Herstellungsprozessen zurückzuführen. Fast ein Drittel dieses Werts (9,1%) war explizit auf die falsche Backtemperatur zurückzuführen. Diese Routinefehler belaufen sich auf rund 40.600 kg verschwendetes Produkt über einen Zeitraum von sechs Monaten.

Durch die 100-prozentige Überwachung der Produkte, die den Ofen verlassen, in Echtzeit konnte das Produktionsteam des Unternehmens viel schneller reagieren und die Ofentemperaturen anpassen, wenn es im Laufe des Tages zu Schwankungen kam. Mit dieser Anwendung reduzierte das Cookieunternehmen den Ausschuss um 8,7% (die restlichen 0,4% der Abfälle fielen während des Systemintegrationsprozesses an), was einer Materialeinsparung von insgesamt 38.800 kg entspricht.

Basierend auf diesen Zahlen entsprachen diese Einsparungen bei durchschnittlichen Kekskosten von 1,22$ pro kg innerhalb von sechs Monaten fast 47.000$ (38.300 x 1,22$ = 47.336$) und einer jährlichen Ersparnis von 94,6 000$. Diese Einsparungen machen nur die Reduzierung der Produktverschwendung aus. Die Möglichkeit, datengestützte Entscheidungen über die Ofentemperatur zu treffen, half dem Unternehmen auch, Energiekosten zu sparen.

Es ist auch möglich, die Daten des Inspektionssystems mithilfe von KI zu verwenden, um verschiedene Teile des Produktionsprozesses automatisch zu steuern. Im obigen Beispiel ist es möglich, dass KI-Inspektionssysteme mit der Ofensteuerung verbunden sind und die Ofeneinstellwerte automatisch steuern, um die Backfarbe der Kekse, die den Ofen verlassen, beizubehalten. Dieser Ansatz, bei dem der Produktprozess mithilfe von Bildverarbeitung gesteuert wird, wird Vision Process Control (VPC) genannt.

Weniger inspizieren, mehr verdienen

Mehrere Lebensmittelunternehmen haben festgestellt, dass die Integration eines KI-gestützten vision inspektionssystem die Effizienz, Qualität und Rentabilität der Lebensmittelproduktion erheblich verbessern kann. Wenn sie gut trainiert und gewartet werden, bieten KI-gestützte Bildverarbeitungssysteme eine präzise, zuverlässige und kontinuierliche Fehlererkennung, wodurch kostspielige Produktverschwendung drastisch reduziert und das Risiko von Produktrückrufen aufgrund unerwünschter Fremdmaterialien minimiert wird.

Durch die Automatisierung langwieriger Inspektionsprozesse können sich die Mitarbeiter im Werk wieder auf strategischere Aufgaben konzentrieren und so die Gesamtproduktivität der Anlage verbessern.

Die Anfangsinvestition mag zwar erheblich sein, aber die messbaren Renditen können die anfänglichen Ausgaben schnell überwiegen.