Voir c'est économiser : comment l'inspection basée sur l'IA augmente le retour sur investissement

L'inspection par vision basée sur l'IA améliore la détection des matières étrangères, réduisant ainsi les rappels de produits coûteux, les besoins en main-d'œuvre et les déchets. Les entreprises rentabilisent souvent leurs investissements en moins d'un an grâce à l'automatisation des tâches d'inspection à fort taux de rotation et à un contrôle des processus en temps réel qui permet de réduire les écarts, d'économiser des matériaux et de l'énergie tout en améliorant l'efficacité globale de la production. Andrew McGhie, directeur du développement commercial du système de vision de KPM Analytics, explique.

Cet article a été initialement publié dans Food Industry Executive. Cliquez ici pour accéder à l'article.

Il y a encore quelques années, l'idée que l'intelligence artificielle joue un rôle essentiel dans une usine de production alimentaire semblait probablement farfelue, mais la rapidité avec laquelle le paysage a changé est remarquable. Comme de nombreux dirigeants de l'industrie alimentaire peuvent en convenir, les rôles d'assurance qualité dans les usines de fabrication de produits alimentaires ont connu des taux de rotation élevés, en particulier les rôles d'inspection des produits, qui, bien que très importants dans chaque usine, sont souvent des tâches banales et fastidieuses. La pandémie de COVID-19 d'il y a quelques années a rendu encore plus difficile le maintien de ces postes en personnel adéquat, et le secteur a mis du temps à se redresser au fil du temps.

Néanmoins, l'industrie alimentaire concurrentielle d'aujourd'hui exerce des pressions croissantes sur les entreprises pour qu'elles améliorent la sécurité alimentaire et la qualité des produits, atteignent des cadences de production plus élevées, réduisent les déchets et fonctionnent efficacement. Face à ces exigences, les entreprises de production alimentaire n'ont pas d'autre choix que de faire évoluer leur approche en matière d'assurance qualité et d'inspection.

L'inspection des produits alimentaires a parcouru un long chemin

De nombreuses usines de transformation effectuent des contrôles manuels des produits en ligne comme principale méthode d'évaluation du contrôle des processus et des produits. Prenons l'exemple d'un fabricant de pains à hamburger. Les contrôleurs de qualité qui observent la file d'attente peuvent retirer une sélection de pains à hamburger de la ligne et les emmener à un poste de contrôle de qualité plusieurs fois par jour. À la station, le contrôleur QC mesure généralement la taille, la forme et l'épaisseur du pain, souvent à l'aide d'un pied à coulisse ou d'une règle, puis pèse le produit, puis vérifie la couleur du produit à l'aide d'une photo de référence.

Comme on peut l'imaginer, il s'agit d'une méthode de contrôle qualité subjective et fastidieuse. Dans le temps qu'il faudrait pour évaluer ne serait-ce que 10 pains à hamburger, plusieurs centaines de petits pains hors spécifications auraient déjà pu être passés par la chaîne de conditionnement.

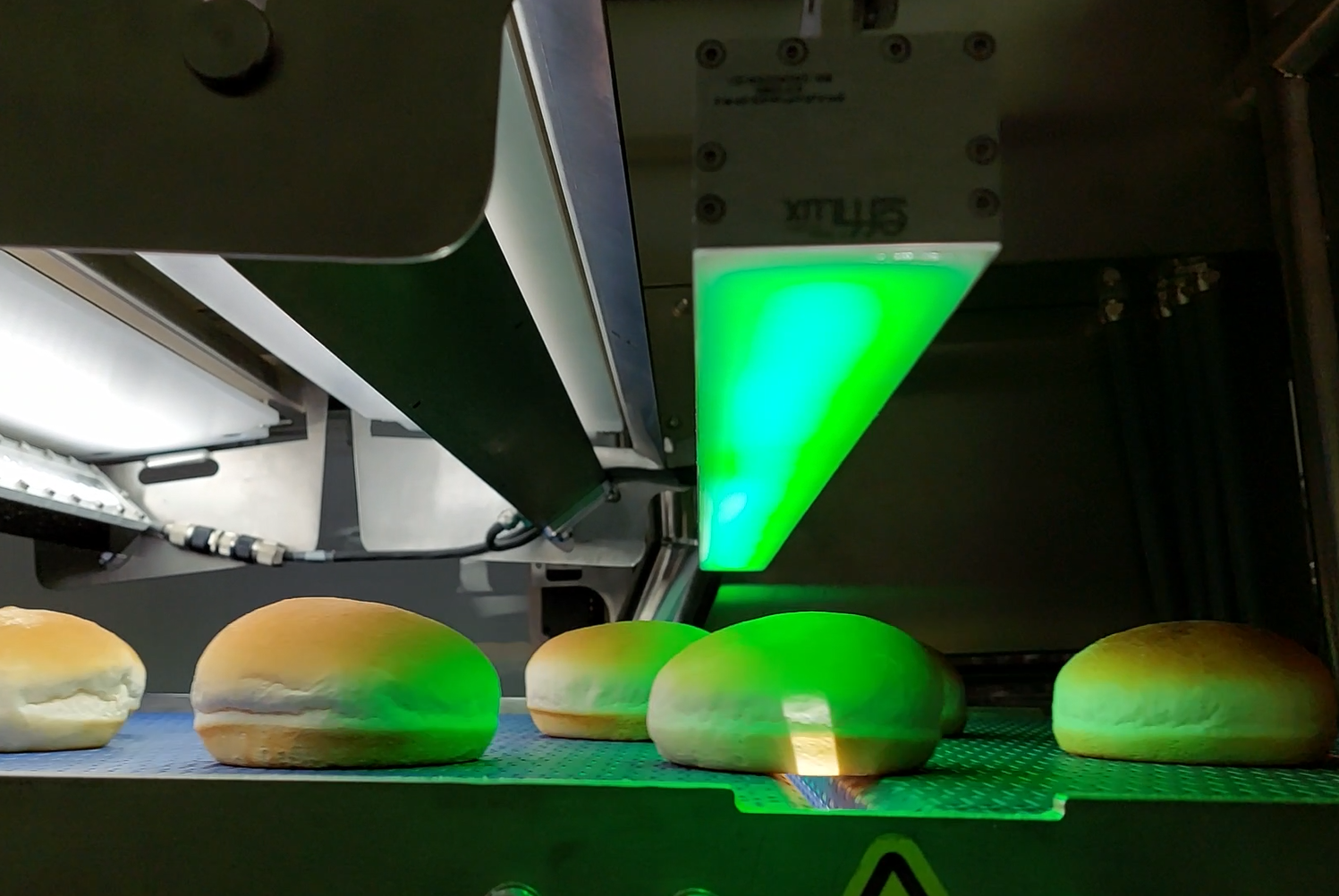

Les entreprises de production alimentaire avant-gardistes ont commencé à rechercher de meilleures méthodes pour inspecter les produits, ce qui a conduit au développement de technologies d'inspection par vision basées sur des règles. Composé de caméras 2D et 3D haute résolution et d'un éclairage spécialisé pour capturer des images de produits. Ces images sont ensuite analysées à l'aide d'un logiciel sophistiqué pour extraire les mesures et détecter les défauts. Les mesures de chaque produit sont comparées aux paramètres définis par l'utilisateur (règles) pour accepter ou rejeter le produit. Les premiers systèmes de vision basés sur des règles étaient généralement installés sur une chaîne de production pour inspecter les produits finaux afin de vérifier les caractéristiques de base telles que la taille, l'uniformité, la forme et la couleur. Les systèmes de vision basés sur des règles aident les entreprises de transformation alimentaire à améliorer de manière significative la rapidité et l'objectivité de leurs méthodes d'évaluation de la qualité. Grâce à des méthodes de rejet intégrées pour retirer les produits hors spécifications de la chaîne de production, ils pourraient rationaliser l'inspection par dix.

Naturellement, lorsque les marques alimentaires ont commencé à comprendre les avantages de l'inspection automatisée des produits, elles ont commencé à intégrer davantage de mesures dans leur système, poussant ainsi les technologies de vision basées sur des règles à leurs limites opérationnelles. Non seulement il était difficile de définir comment mesurer tous les attributs souhaités à l'aide d'un système d'inspection basé sur des règles, mais il était également difficile pour les opérateurs et le personnel d'assurance qualité de définir les paramètres les plus complexes et de comprendre les données du système de vision. Entrez AI.

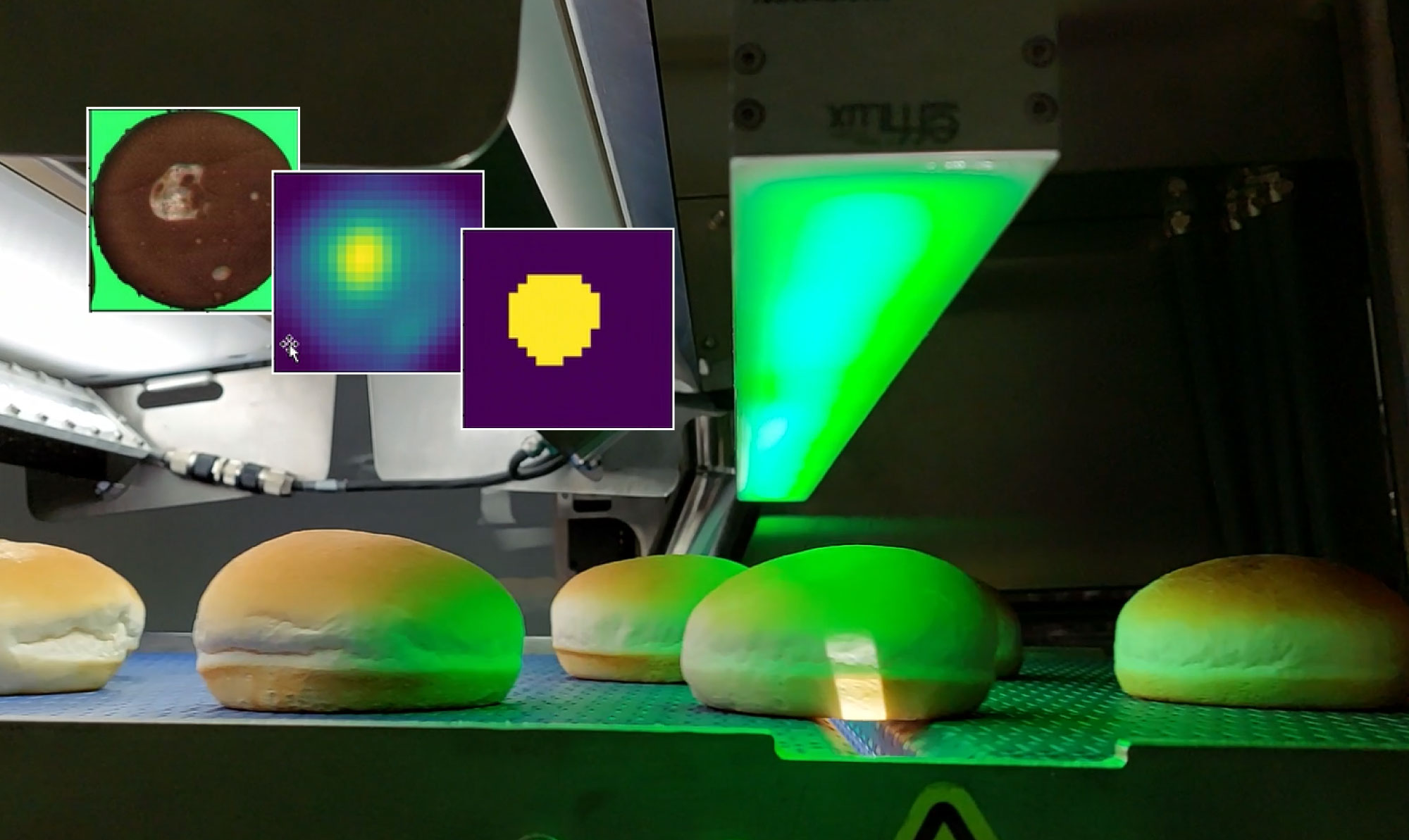

Les systèmes d'inspection par vision basés sur l'IA actuels sont entraînés à l'aide d'images capturées étiquetées avec des informations sur la qualité du produit souhaitée, les défauts, les matières étrangères courantes et d'autres caractéristiques pertinentes. Alors que les systèmes basés sur des règles sont programmés uniquement pour inspecter quelques caractéristiques spécifiques des produits, les systèmes basés sur l'IA apprennent à utiliser les images des produits pour distinguer les caractéristiques et les défauts individuels avec une fiabilité remarquable. Les avancées technologiques dans les composants des systèmes de vision, tels que les résolutions de caméras à très haute résolution, l'éclairage spécialisé et d'autres matériels, ont accéléré l'efficacité des applications d'inspection par IA.

La technologie d'inspection par vision basée sur l'IA apparaît comme une solution transformatrice, offrant une précision, une cohérence et une automatisation sans précédent, mais souvent moyennant un investissement en temps et en capital important. La principale motivation de l'adoption de ces technologies est leur potentiel évident à générer rapidement un retour sur investissement substantiel, mais comment les marques alimentaires parviennent-elles à ce succès ?

Moteur de retour sur investissement #1 : éviter les rappels de produits dus à des matières étrangères non détectées

Les rappels de produits en raison de matières étrangères entrant dans le flux de fabrication peuvent nuire à une marque alimentaire. Chaque rappel peut coûter plusieurs millions de dollars ; seule une petite partie de cette somme est consacrée aux efforts nécessaires pour retirer le produit du marché et des centres de distribution. Les coûts indirects tels que les poursuites judiciaires, les pertes de ventes, l'augmentation des primes d'assurance et les efforts de relations publiques visant à regagner la confiance de la marque peuvent être importants et avoir une incidence sur la rentabilité de l'entreprise sur plusieurs années.

Les matières étrangères peuvent pénétrer dans le flux de transformation des aliments de plusieurs manières, qu'il s'agisse de l'utilisation de matières premières contenant des impuretés, que ce soit en raison d'un stockage ou d'une manipulation inappropriés des ingrédients, ou de l'usure des équipements de production. Les processus complexes de production alimentaire actuels offrent des possibilités infinies de contamination par des matières étrangères. Cependant, l'erreur humaine ou l'inattention peuvent également être un facteur important de l'entrée de matières étrangères. Alors même que les usines de transformation s'agrandissent pour répondre à la demande croissante de débit de produits, il est irréaliste et peu fiable de s'attendre à ce qu'une petite équipe de personnel d'assurance qualité et d'inspecteurs détecte et élimine les matières étrangères à des vitesses de ligne élevées.

Un système d'inspection par vision basé sur l'IA bien formé peut détecter des matières étrangères potentiellement dangereuses avec une grande précision, souvent dans des endroits auxquels un inspecteur humain n'a pas accès. Un système de vision basé sur l'IA ne quitte jamais son poste, ne se laisse jamais distraire et ne prend jamais de congé maladie. Et en raison de sa capacité à différencier les matières étrangères des caractéristiques apparemment naturelles du produit, il est particulièrement efficace pour détecter les objets mous et de faible densité tels que le papier, le papier aluminium, le caoutchouc, le bois, les plastiques colorés et autres objets similaires qui passeraient inaperçus aux détecteurs de rayons X ou de métaux.

Compte tenu du coût d'un rappel, si un système de vision basé sur l'IA peut détecter et retirer ne serait-ce qu'un seul de ces matériaux de la chaîne de traitement, le système est déjà rentabilisé à plusieurs reprises.

Moteur de retour sur investissement #2 : économies sur les coûts de main-d'œuvre

Comme mentionné précédemment, les inspecteurs de produits ont généralement un taux de rotation élevé dans la plupart des usines de transformation des aliments. Le salaire et les avantages sociaux de l'employé ne représentent qu'une partie de l'investissement total ; le temps et les efforts nécessaires pour former un opérateur à son rôle ont également des coûts.

Pour les propriétaires d'usines de transformation des aliments frustrés par la porte tournante des vérificateurs de contrôle qualité et d'autres tâches similaires, une inspection par vision bien formée basée sur l'IA peut générer un retour sur investissement rapide en réduisant le nombre d'erreurs, en réduisant les déchets et en offrant d'autres avantages en matière de production. Certaines entreprises ont pu payer leur système d'inspection par vision en moins d'un an uniquement grâce aux économies de main-d'œuvre.

En outre, l'intégration de systèmes de vision basés sur l'IA peut permettre aux entreprises de réaffecter les travailleurs dont elles disposent, des tâches d'inspection répétitives à des responsabilités plus importantes et plus satisfaisantes au sein de l'usine.

Moteur de retour sur investissement #3 : un contrôle supérieur des processus permet de réduire les déchets

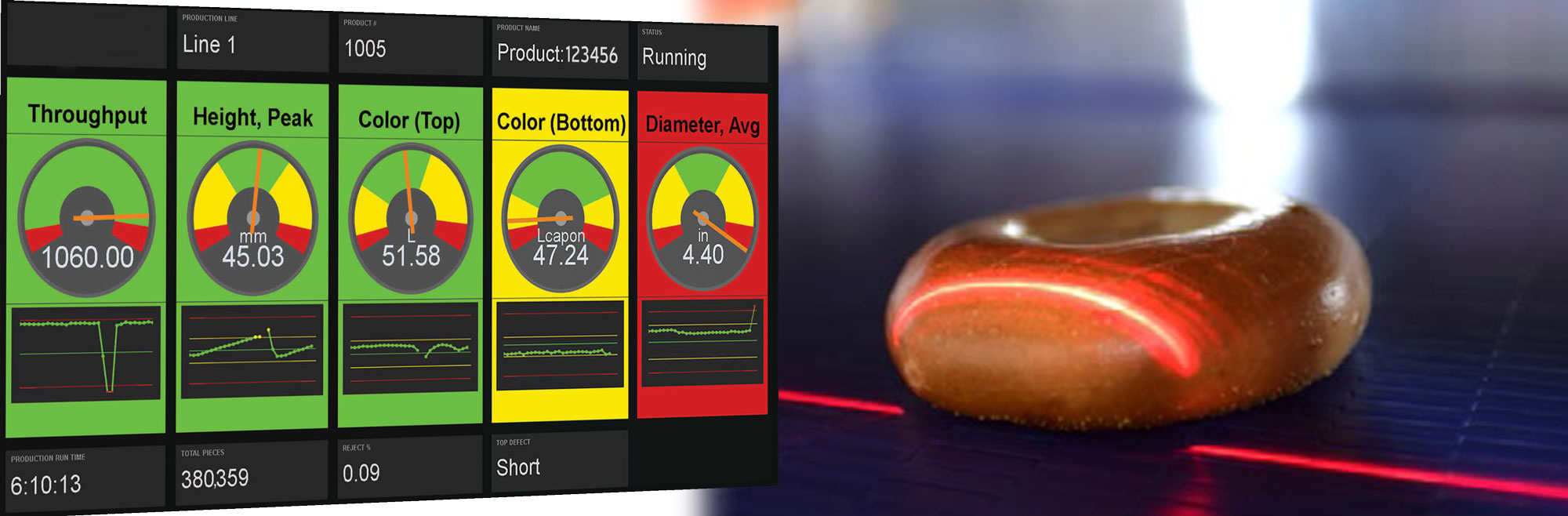

La hausse des coûts des ingrédients et de l'énergie ajoute une pression supplémentaire sur les installations de fabrication de produits alimentaires. À l'aide de systèmes d'inspection par vision basés sur l'IA, qui peuvent aider à détecter les tendances négatives en matière de performances des procédés, les transformateurs alimentaires disposent d'une passerelle leur permettant de détecter les problèmes de production avant qu'ils ne s'aggravent.

Par exemple, un producteur de biscuits exploitant six lignes de production appliquait un protocole d'inspection manuelle selon lequel le personnel retirait des échantillons de biscuits après refroidissement toutes les 20 minutes. Environ 25 % de la quantité totale de marchandises rejetées étaient dues à des problèmes liés aux processus de fabrication. Près du tiers de cette valeur (9,1 %) était explicitement due à une température de cuisson incorrecte. Ces erreurs de routine représentent environ 40 600 kg de produit gaspillé en six mois.

Grâce à une surveillance complète en temps réel des produits sortant du four, l'équipe de production de l'entreprise a pu réagir beaucoup plus rapidement et ajuster la température du four en fonction des variations survenant au cours de la journée. Grâce à cette application, l'entreprise de biscuits a réduit les déchets de rebut de 8,7 % (les 0,4 % restants ont été produits pendant le processus d'intégration du système), soit un total de 38 800 kg de matériaux économisés.

Sur la base de ces chiffres, avec un coût moyen des biscuits de 1,22 dollar le kg, ces économies se sont traduites par près de 47 000 dollars en six mois (38 300 x 1,22 dollar = 47 336 dollars) et une économie annuelle de 94,6 000 dollars. Ces économies ne tiennent compte que de la réduction du gaspillage de produits ; la possibilité de prendre des décisions fondées sur des données concernant la température du four a également permis à l'entreprise de réduire ses coûts énergétiques.

Il est également possible d'utiliser les données du système d'inspection grâce à la puissance de l'IA pour contrôler automatiquement les différentes étapes du processus de production. Dans l'exemple ci-dessus, il est possible que les systèmes d'inspection par IA interagissent avec les commandes du four et contrôlent automatiquement les points de réglage du four afin de conserver la couleur de cuisson des biscuits sortant du four. Cette approche consistant à utiliser la vision pour contrôler le processus du produit est appelée Vision Process Control (VPC).

Inspectez moins, gagnez plus

Plusieurs entreprises alimentaires ont découvert que l'intégration d'un système d'inspection par vision basé sur l'IA peut améliorer de manière significative l'efficacité, la qualité et la rentabilité de la production alimentaire. Lorsqu'ils sont bien formés et entretenus, les systèmes de vision basés sur l'IA permettent une détection précise, fiable et continue des défauts, réduisant ainsi considérablement les déchets coûteux et minimisant le risque de rappels de produits en raison de matières étrangères indésirables.

En automatisant les processus d'inspection fastidieux, les employés de l'usine peuvent se recentrer sur des tâches plus stratégiques, améliorant ainsi la productivité globale de l'usine.

Bien que l'investissement initial puisse être important, les rendements mesurables peuvent rapidement dépasser les dépenses initiales.