Widzenie to oszczędzanie: jak inspekcja oparta na sztucznej inteligencji zwiększa zwrot z inwestycji

Kontrola wizyjna oparta na sztucznej inteligencji zwiększa wykrywanie materiałów obcych, zmniejszając kosztowne wycofywanie produktów, zapotrzebowanie na siłę roboczą i marnotrawstwo. Firmy często odzyskują inwestycje w mniej niż rok dzięki automatyzacji zadań kontrolnych o wysokim obrotach i kontroli procesów w czasie rzeczywistym, która ogranicza odchylenia, oszczędzając materiały i energię, jednocześnie zwiększając ogólną wydajność produkcji. Andrew McGhie, dyrektor ds. rozwoju biznesu Vision System KPM Analytics wyjaśnia.

Ten artykuł pierwotnie ukazał się w Food Industry Executive. Kliknij tutaj aby uzyskać dostęp do artykułu.

Jeszcze kilka lat temu idea sztucznej inteligencji odgrywającej kluczową rolę w zakładzie produkcji żywności prawdopodobnie wydawała się naciągnięta, ale jest niezwykłe, jak szybko zmienił się krajobraz. Jak wielu dyrektorów przemysłu spożywczego może się zgodzić, role zapewniające jakość w zakładach produkcji żywności mają notorycznie wysokie wskaźniki obrotu, zwłaszcza role kontroli produktów, które, choć bardzo ważne w każdym zakładzie, są często przyziemną i żmudną pracą. Pandemia COVID-19 kilka lat temu sprawiła, że utrzymanie tych ról odpowiednio zatrudnionych jest dodatkowym wyzwaniem, a branża powoli się regeneruje z czasem.

Niemniej jednak dzisiejszy konkurencyjny przemysł produkcji żywności spowodował rosnącą presję na firmy, aby poprawić bezpieczeństwo żywności i jakość produktów, osiągnąć wyższą wydajność produkcji, zmniejszyć ilość odpadów i działać wydajnie. Biorąc pod uwagę te wymagania, firmy produkujące żywność mają niewiele możliwości, jak tylko rozwinąć swoje podejście do zapewnienia jakości i kontroli.

Kontrola produktów spożywczych przeszła długą drogę

Wiele zakładów przetwórczych przeprowadza ręczne kontrole produktów na linii jako główną metodę oceny procesu i kontroli produktu. Jako przykład użyjmy producenta bułek hamburgerowych. Kontrolerzy kontroli jakości obserwujący linię mogą zabrać wybrane bułeczki z hamburgerów z linii i odprowadzić je do stacji kontroli jakości kilka razy dziennie. Na stacji kontroler kontroli jakości zazwyczaj mierzy rozmiar, kształt i grubość bułki, często za pomocą suwmiarki lub linijki, następnie waży produkt, a następnie sprawdza kolor produktu za pomocą zdjęcia referencyjnego.

Jak można sobie wyobrazić, jest to subiektywna i czasochłonna metoda kontroli jakości. W czasie potrzebnym na ocenę nawet 10 bułek hamburgerowych, kilkaset niewymagających specyfikacji bułek mogło już przejść przez linię pakującą.

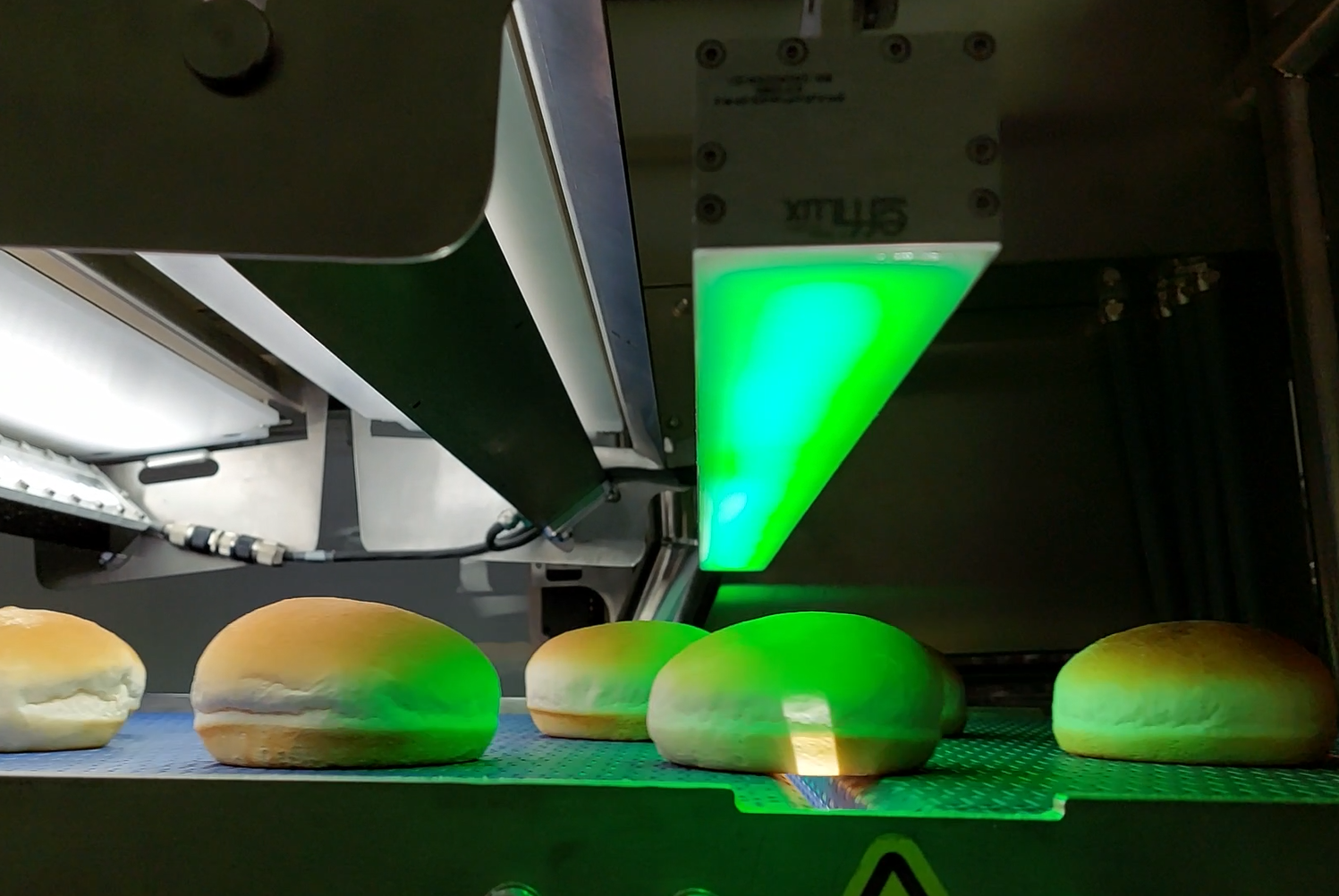

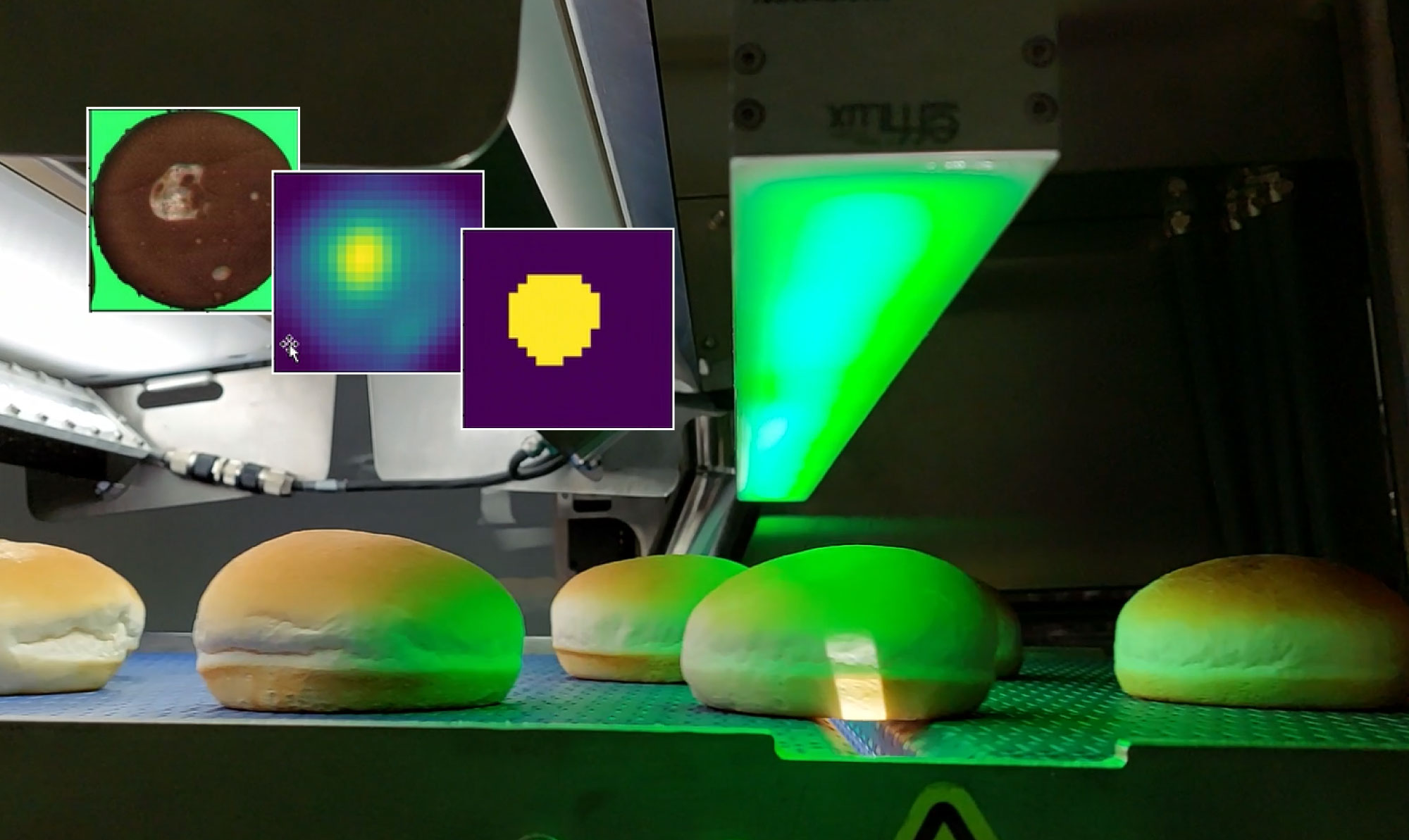

Przyszłościowe firmy produkujące żywność zaczęły stosować lepsze metody kontroli produktów, co doprowadziło do rozwoju opartych na zasadach technologii kontroli wizji. Składa się z kamer 2D i 3D o wysokiej rozdzielczości oraz specjalistycznego oświetlenia do przechwytywania zdjęć produktów. Obrazy te są następnie analizowane przy użyciu zaawansowanego oprogramowania do wyodrębniania pomiarów i wykrywania defektów. Pomiary dla każdego produktu są porównywane z ustawionymi przez użytkownika parametrami (regułami) w celu zaakceptowania lub odrzucenia produktu. Wczesne systemy wizyjne oparte na regułach były zwykle instalowane na linii produkcyjnej w celu sprawdzenia produktów końcowych pod kątem podstawowych cech, takich jak rozmiar, jednorodność, kształt i kolor. Systemy wizyjne oparte na regułach pomagają przetwórcom żywności znacznie zwiększyć szybkość i obiektywność ich metod oceny jakości. Dzięki zintegrowanym metodom odrzucenia w celu usunięcia produktów niespełniających specyfikacji z linii produkcyjnej mogą one dziesięciokrotnie usprawnić kontrolę.

Oczywiście, gdy marki spożywcze zaczęły dostrzegać zalety zautomatyzowanej kontroli produktów, zaczęły włączać więcej pomiarów do swojego systemu, przesuwając oparte na regułach technologie wizyjne do granic operacyjnych. Nie tylko trudne było zdefiniowanie sposobu pomiaru wszystkich pożądanych atrybutów za pomocą systemu kontroli opartego na zasadach, ale także operatorom i pracownikom kontroli jakości trudno było ustawić bardziej skomplikowane parametry i zrozumieć dane z systemu wizyjnego. Wprowadź AI.

Dzisiejsze kontrola wizualna wzroku oparte na sztucznej inteligencji są szkolone przy użyciu przechwyconych obrazów oznaczonych informacjami o pożądanej jakości produktu, wadach, typowych materiałach obcych i innych istotnych cechach. Podczas gdy systemy oparte na regułach są zaprogramowane tylko do sprawdzania kilku określonych cech produktu, systemy oparte na sztucznej inteligencji uczą się używania obrazów produktów do rozróżniania poszczególnych cech i wad z niezwykłą niezawodnością. Postęp technologiczny w komponentach systemu wizyjnego, takich jak rozdzielczość kamer o ultra wysokiej rozdzielczości, specjalistyczne oświetlenie i inny sprzęt, przyspieszył skuteczność aplikacji kontroli AI.

Technologia kontroli wizji oparta na sztucznej inteligencji pojawia się jako transformujące rozwiązanie, oferujące niespotykaną precyzję, spójność i automatyzację — ale często przy znacznych nakładach czasu i inwestycji kapitałowych. Główną motywacją do przyjęcia tych technologii jest ich wyraźny potencjał do szybkiego osiągnięcia znacznego zwrotu z inwestycji (ROI), ale w jaki sposób marki spożywcze osiągają ten sukces?

Sterownik zwrotu z inwestycji #1: Unikanie wycofywania produktów z niewykrytych materiałów obcych

Wycofanie produktów z obcych materiałów wchodzących do strumienia procesu może zaszkodzić marce żywności. Każde wycofanie może kosztować kilka milionów dolarów; tylko niewielka część tej sumy to wysiłek związany z usunięciem produktu z rynku i centrów dystrybucyjnych. Koszty pośrednie, takie jak procesy sądowe, utrata sprzedaży, zwiększone składki ubezpieczeniowe i wysiłki public relations mające na celu odzyskanie zaufania do marki mogą być znaczące i wpływać na rentowność biznesu przez kilka lat.

Materiały obce mogą dostać się do strumienia przetwarzania żywności na kilka sposobów, od wykorzystania surowców z zanieczyszczeniami - czy to z powodu niewłaściwego przechowywania lub obchodzenia się ze składnikami - po zużycie sprzętu produkcyjnego. Dzisiejsze złożone procesy produkcji żywności oferują nieskończone możliwości zanieczyszczenia obcymi materiałami. Jednak ludzki błąd lub nieuwaga może być również znaczącym czynnikiem umożliwiającym wejście obcych materiałów. Nawet gdy zakłady przetwórcze rozwijają się w celu spełnienia rosnących wymagań dotyczących przepustowości produktów, oczekiwanie, że niewielki zespół pracowników i inspektorów ds. zapewnienia jakości wykryje i usuwa obce materiały przy dużych prędkościach linii, jest nierealne i w najlepszym razie niewiarygodne.

Dobrze wyszkolony system kontroli wizyjnej oparty na sztucznej inteligencji może wykrywać potencjalnie szkodliwe obce materiały z dużą dokładnością, często w miejscach, do których inspektor nie ma dostępu. System widzenia oparty na sztucznej inteligencji nigdy nie opuszcza swojego stanowiska, nigdy się nie rozprasza i nigdy nie zajmuje dnia chorobowego. A ze względu na swoją zdolność do odróżniania obcych materiałów od pozornie naturalnych cech produktu, jest szczególnie skuteczny w wykrywaniu miękkich przedmiotów o niskiej gęstości, takich jak papier, folia, guma, drewno, kolorowe tworzywa sztuczne i podobne przedmioty, które pozostałyby niezauważone przez rentgenowskie lub wykrywacze metali.

Biorąc pod uwagę koszt wycofania, jeśli system wizyjny oparty na sztucznej inteligencji może wykryć i usunąć choćby jeden z tych materiałów z linii przetwarzania, system zapłacił już za siebie kilka razy.

Sterownik ROI #2: Oszczędność kosztów pracy

Jak wspomniano wcześniej, inspektorzy produktów mają zazwyczaj wysoki wskaźnik obrotu w większości zakładów przetwórstwa spożywczego. Wynagrodzenie i świadczenia pracownika stanowią tylko część całkowitej inwestycji; czas i wysiłek potrzebny do przeszkolenia operatora w jego roli wiąże się również z kosztami.

Dla właścicieli zakładów przetwórstwa spożywczego sfrustrowanych obrotowymi drzwiami kontrolnych kontroli jakości i podobnymi innymi rolami, dobrze przeszkolona inspekcja wizyjna oparta na sztucznej inteligencji może generować szybki zwrot kosztów dzięki mniejszej liczbie błędów, zmniejszeniu ilości odpadów i innym korzyściom produkcyjnym. Niektóre firmy były w stanie zapłacić za swój system kontroli wizyjnej w mniej niż rok tylko dzięki oszczędnościom kosztów pracy.

Ponadto integracja systemów wizyjnych opartych na sztucznej inteligencji może umożliwić firmom przeniesienie pracowników, których mają, z powtarzających się zadań kontrolnych do ważniejszych i satysfakcjonujących obowiązków w zakładzie.

Sterownik ROI #3: Doskonała kontrola procesu oszczędza odpady

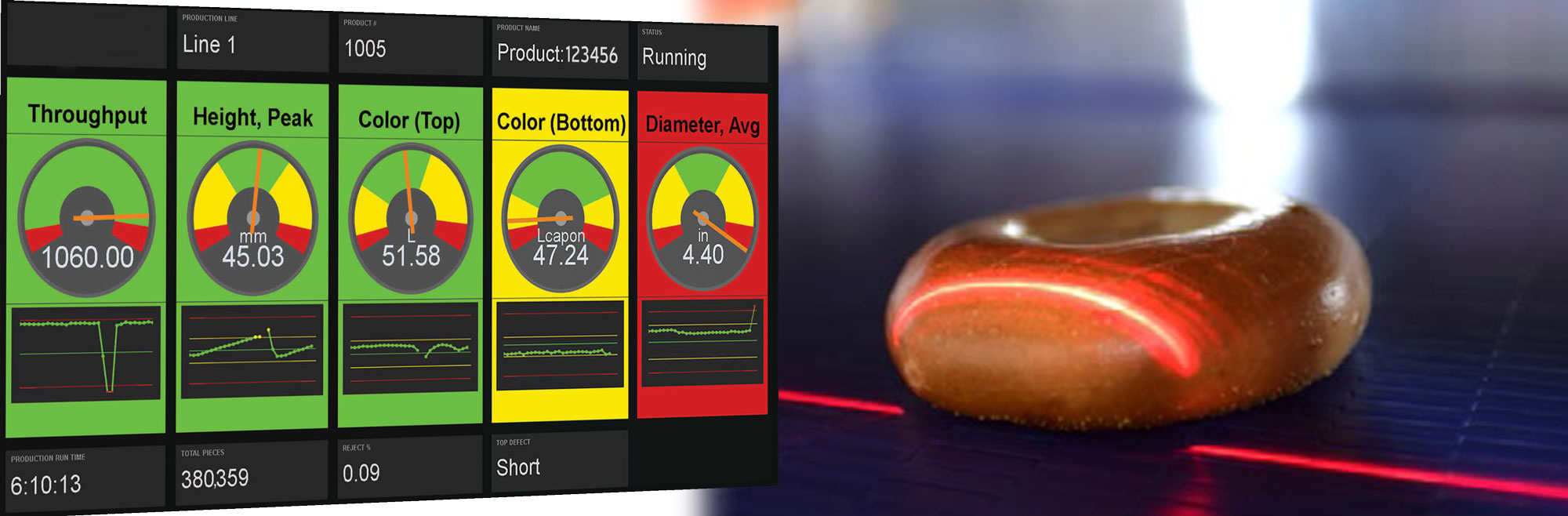

Rosnące koszty składników i energii zwiększają presję w zakładach produkcji żywności. Dzięki kontrola wizualna wzroku opartym na sztucznej inteligencji, które mogą pomóc odkryć niekorzystne trendy w wydajności procesów, przetwórcy żywności mają bramę do wykrywania problemów produkcyjnych, zanim staną się poważnymi problemami.

Na przykład jeden producent plików cookie obsługujący sześć linii produkcyjnych miał protokół ręcznej kontroli, w którym personel usuwał próbki plików cookie po schłodzeniu co 20 minut. Około 25% całkowitej ilości odrzuconych towarów było spowodowane problemami w procesach produkcyjnych. Prawie jedna trzecia tej wartości (9,1%) była wyraźnie spowodowana nieprawidłową temperaturą pieczenia. Te rutynowe błędy wynoszą około 40 600 kg zmarnowanego produktu w ciągu sześciu miesięcy.

Dzięki 100% monitorowaniu produktów wychodzących z piekarnika w czasie rzeczywistym zespół produkcyjny firmy może reagować znacznie szybciej i dostosować temperaturę piekarnika, ponieważ zmiany zachodziły w ciągu dnia. Dzięki tej aplikacji firma ciasteczek zmniejszyła odpady złomu o 8,7% (pozostałe 0,4% odpadów nastąpiło podczas procesu integracji systemu), co wyniosło łącznie 38 800 kg zaoszczędzonego materiału.

Na podstawie tych danych, przy średnim koszcie plików cookie wynoszącym 1,22 USD/kg, oszczędności te przełożyły się na prawie 47 000 USD w ciągu sześciu miesięcy (38 300 x 1,22 USD = 47 336 USD) i roczną oszczędność w wysokości 94.6 tys. USD. Te oszczędności odpowiadają jedynie na redukcję marnotrawstwa produktów; możliwość podejmowania opartych na danych decyzji dotyczących temperatury piekarnika pomogła również firmie zaoszczędzić koszty energii.

Możliwe jest również wykorzystanie danych systemu kontroli z mocą sztucznej inteligencji, aby pomóc w automatycznym kontrolowaniu różnych części procesu produkcyjnego. W powyższym przykładzie systemy kontroli sztucznej inteligencji mogą łączyć się ze sterownikami piekarnika i automatycznie sterować ustawieniami piekarnika, aby zachować kolor pieczenia ciasteczek wychodzących z piekarnika. Takie podejście polegające na wykorzystaniu wizji do sterowania procesem produktu nazywa się Vision Process Control (VPC).

Kontroluj mniej, zarabiaj więcej

Kilka firm spożywczych odkryło, że integracja system kontroli wizyjnej wizyjnej opartego na sztucznej inteligencji może znacznie zwiększyć wydajność, jakość i rentowność produkcji żywności. Dobrze przeszkolone i konserwowane systemy wizyjne oparte na sztucznej inteligencji zapewniają precyzyjne, niezawodne i ciągłe wykrywanie wad, radykalnie zmniejszając kosztowne marnotrawstwo produktów i minimalizując ryzyko wycofania produktów z niepożądanych materiałów obcych.

Automatyzując żmudne procesy kontroli, pracownicy podłóg w zakładzie mogą ponownie skupić się na bardziej strategicznych zadaniach, poprawiając ogólną produktywność zakładu.

Chociaż początkowa inwestycja może być znacząca, mierzalne zwroty mogą szybko przewyższać wydatki początkowe.