眼见就是节省:基于人工智能的检查如何提高投资回报率

人工智能驱动的视觉检测增强了异物检测,减少了少了代价高昂的产品召唤、劳动力需要浪费和费用。公司通常通过高周转率检测任务的自动化和实时过程控制在不到一年的时间内收回投资,从而,制偏差,节省材质和能源,同时提高整体生产效率。KPM Analytics的视觉系统业务开发总监安德鲁·麦吉说。

这篇文章最初发表在《食品工业执行官》上。 点击这里 访问这篇文章。

即使在几年前,人工智能在食品生产工厂中发挥关键作用的想法似乎也牵强附会,但值得注意的是,格局的变化如此之快。正如许多食品行业高管所共识的那样,众所周知,食品制造工厂的质量保证职位流失率很高,尤其是产品检验职位,尽管这些职位对每个工厂都很重要,但通常是平凡而乏味的工作。几年前的 COVID-19 疫情使得为这些职位配备充足的人员变得更加困难,而且随着时间的推移,该行业的复苏进展缓慢。

尽管如此,当今竞争激烈的食品生产行业给公司带来了越来越大的压力,要求他们提高食品安全和产品质量,实现更高的生产吞吐量,减少浪费,并提高运营效率。鉴于这些需求,食品生产公司别无选择,只能改进质量保证和检验方法。

食品检验已经走了很长一段路

许多加工厂进行手动在线产品检查是评估过程和产品控制的主要方法。让我们以汉堡包制造商为例。观察生产线的质量控制检查员可能会将精选的汉堡包从生产线上拿出来,然后每天多次带他们去质量检查站。在工作站,质量控制检查员通常会测量包子的大小、形状和厚度,通常使用卡尺或尺子,然后称量产品,然后使用参考照片检查产品的颜色。

可以想象,这是一种主观而耗时的质量控制方法。在评估哪怕10个汉堡包所需的时间内,可能已经有数百个不合规格的包子流过了包装线。

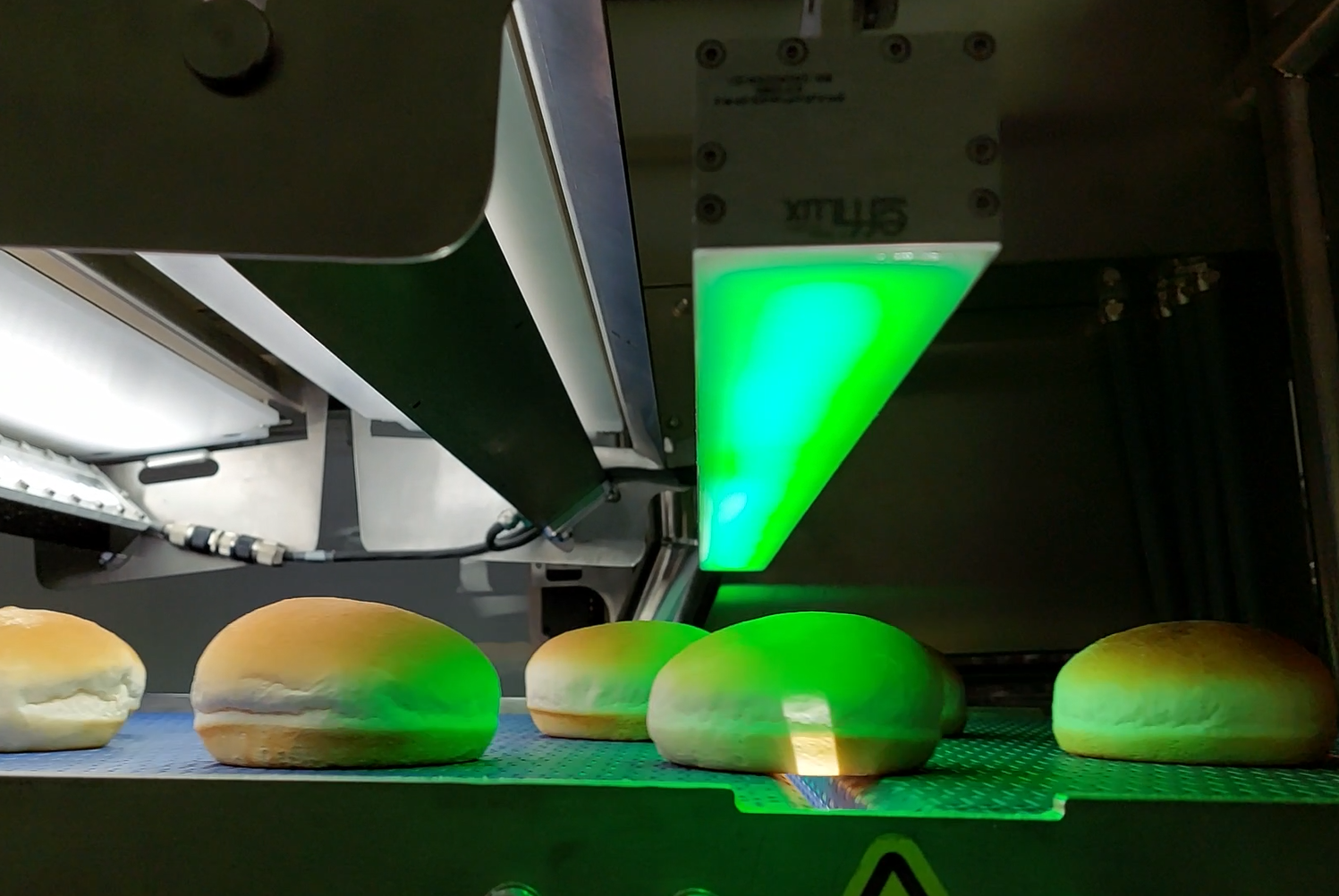

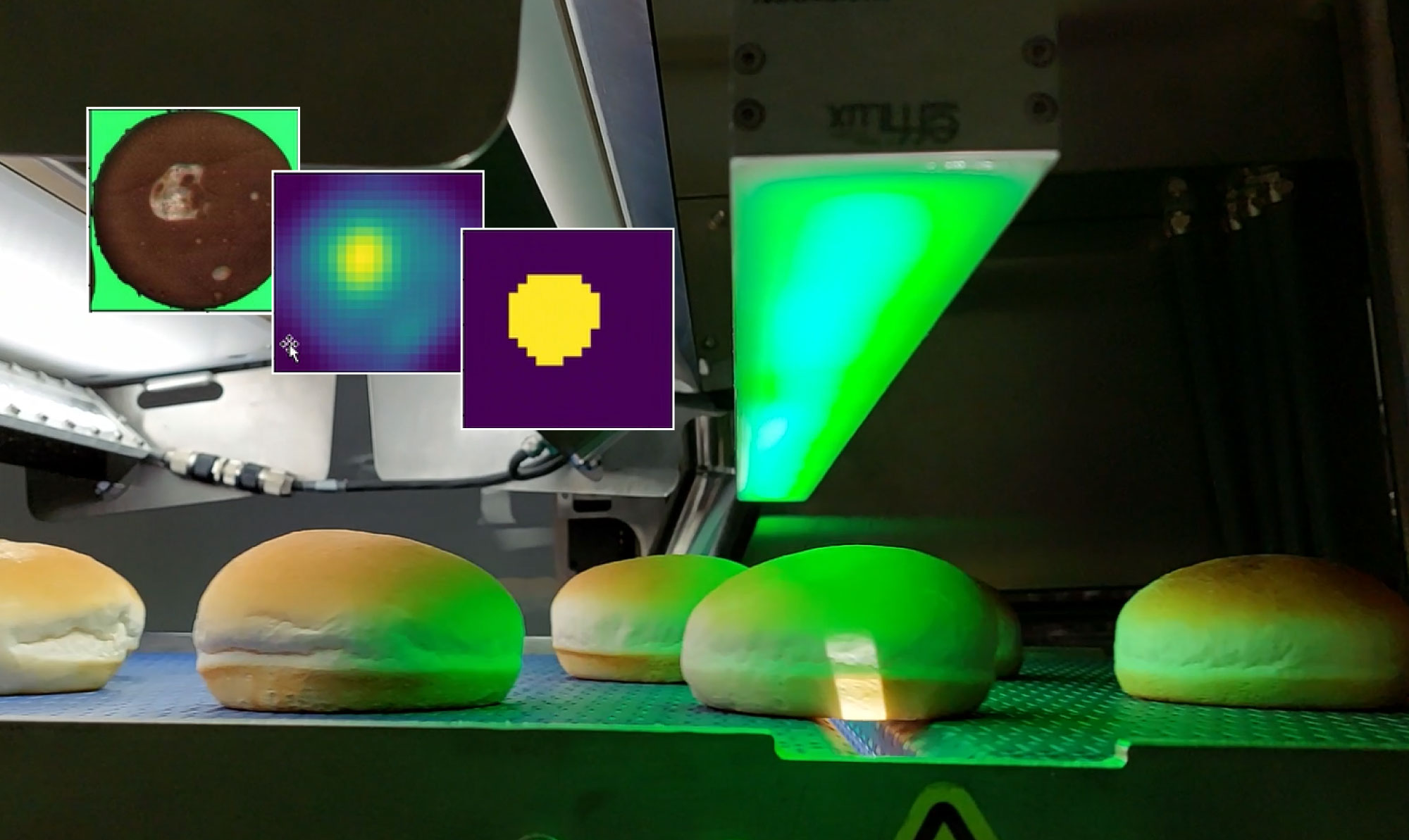

具有前瞻性的食品生产公司开始寻求更好的产品检测方法,从而开发了基于规则的视觉检测技术。由高分辨率 2D 和 3D 摄像机以及用于捕获产品图像的专用照明组成。然后使用复杂的软件对这些图像进行分析,以提取测量结果并检测缺陷。将每种产品的测量结果与用户设置的参数(规则)进行比较,以接受或拒绝该产品。早期基于规则的视觉系统通常安装在生产线上,以检查最终产品的尺寸、均匀性、形状和颜色等基本特征。基于规则的视觉系统帮助食品加工商显著提高其质量评估方法的速度和客观性。借助集成的剔除方法,将不合格产品从生产线中移除,他们可以将检查简化十倍。

当然,随着食品品牌开始看到自动产品检测的好处,他们开始将更多的测量结果纳入其系统,从而将基于规则的视觉技术推向了运营极限。定义如何使用基于规则的检查系统测量所有所需属性不仅具有挑战性,而且操作员和质量保证人员也很难设置更复杂的参数和理解来自视觉系统的数据。进入 AI。

当今基于人工智能的视觉检测系统是使用捕获的图像进行训练的,这些图像上标有有关所需产品质量、缺陷、常见异物和其他相关特征的信息。基于规则的系统只能对少数特定的产品特征进行编程,而基于人工智能的系统则学习使用产品图像来区分单个特征和缺陷,具有非凡的可靠性。视觉系统组件的技术进步,例如超高分辨率的摄像头分辨率、专业照明和其他硬件,加速了人工智能检测应用的有效性。

基于人工智能的视觉检测技术已成为一种变革性解决方案,可提供前所未有的精度、一致性和自动化——但通常需要大量的时间和资本投资。采用这些技术的主要动机是它们显然有可能快速带来可观的投资回报率(ROI),但是食品品牌如何取得这种成功呢?

投资回报率驱动因素 #1:避免因未被发现的异物召回产品

来自进入工艺流程的异物召回产品可能会损害食品品牌。每次召回可能耗资数百万美元;其中只有一小部分是将产品从市场和配送中心撤出所涉及的努力。诉讼、销售损失、保险费增加以及重新获得品牌信任的公共关系努力等间接成本可能很大,并会在几年内影响业务盈利能力。

异物可以通过多种方式进入食品加工流程,从使用含有杂质的原材料(无论是由于原料的储存还是处理不当造成的)到生产设备的磨损。当今复杂的食品生产过程为异物污染提供了无限的机会。但是,人为错误或注意力不集中也可能是异物进入的重要推动因素。尽管加工厂正在扩建以满足不断增长的产品吞吐量需求,但期望一小部分质量保证人员和检查员以高生产线速度发现和去除异物是不现实的,充其量也是不可靠的。

训练有素的基于人工智能的视觉检测系统可以高精度检测潜在的有害异物,通常是在人工检查员无法进入的地方。基于人工智能的视觉系统永远不会离开岗位,永远不会分心,也不会病假。而且,由于它能够将异物与看似天然的产物特征区分开来,因此特别适合探测柔软、低密度的物体,例如纸、铝箔、橡胶、木材、彩色塑料以及类似的物体,这些物体不会被X射线或金属探测器注意到。

考虑到召回的成本,如果基于人工智能的视觉系统能够从加工线上发现并移除其中一种材料,那么该系统已经收回了好几倍的回报。

投资回报率驱动因素 #2: 节省劳动力成本

如前所述,大多数食品加工厂的产品检查员的人员流失率通常很高。员工的工资和福利只是总投资的一部分;培训操作员履行职责所需的时间和精力也包括成本。

对于对质量控制检查员的旋转门和其他类似角色感到沮丧的食品加工厂所有者来说,训练有素的基于人工智能的视觉检测可以通过减少错误、减少浪费和其他生产优势来快速获得回报。一些公司仅凭节省人工成本,就能够在不到一年的时间内支付视觉检测系统的费用。

此外,集成基于人工智能的视觉系统可以让公司将他们所拥有的劳动力从重复的检查任务重新分配到工厂中更重要和更令人满意的职责。

投资回报率驱动因素 #3:卓越的过程控制可节省浪费

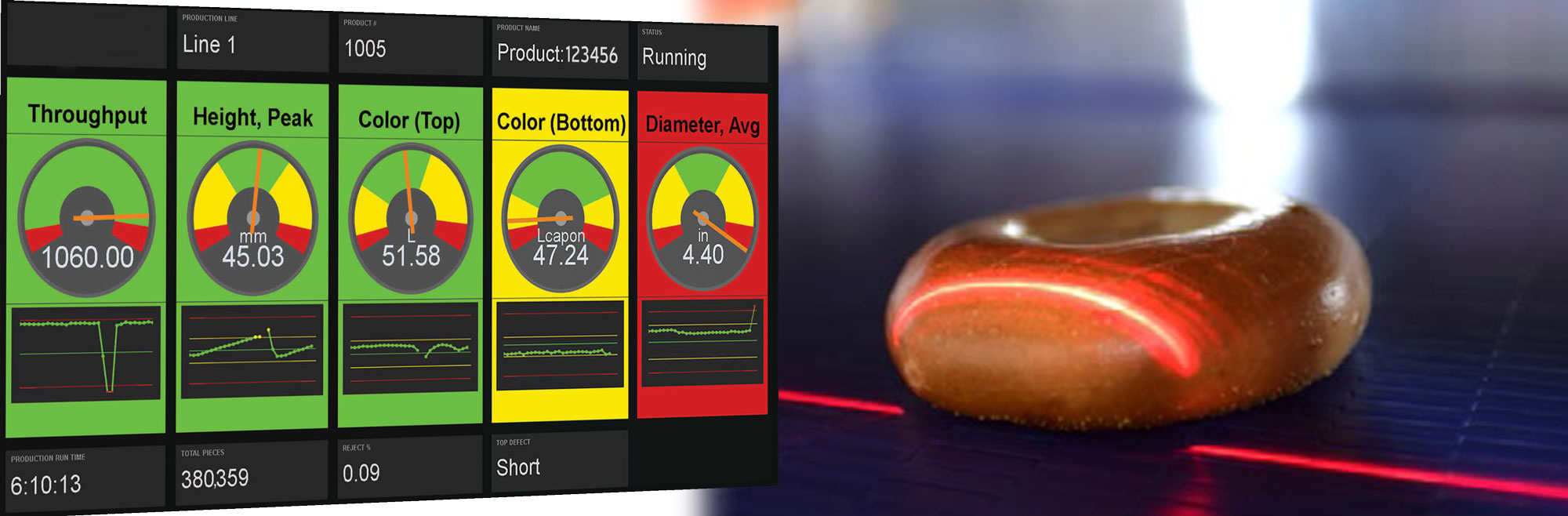

原料和能源成本的上涨给食品制造设施增加了另一层压力。借助基于人工智能的视觉检测系统(可以帮助发现过程性能的不利趋势),食品加工商有了在生产问题变成更大问题之前将其检测出来的门户。

例如,一家运营六条生产线的饼干生产商制定了手动检查协议,根据该协议,工作人员每20分钟冷却一次后取出样品饼干。拒收商品总量中约有25%是由于制造过程中的问题造成的。该值的近三分之一(9.1%)显然是由于不正确的烘烤温度造成的。这些例行错误相当于在六个月内浪费了约40,600千克的产品。

通过实时、100% 地监控出炉的产品,该公司的生产团队可以更快地做出反应,并在一天中发生变化时调整烤箱温度。通过该应用程序,饼干公司减少了8.7%的废料(其余0.4%的废料发生在系统集成过程中),总共节省了38,800千克的材料。

根据这些数字,饼干的平均成本为1.22美元/千克,六个月内节省了近47万美元(38,300美元x1.22美元=47,336美元),每年节省94.6万美元。这些节省仅用于减少产品浪费;能够根据数据对烤箱温度做出决策也有助于公司节省能源成本。

还可以使用具有人工智能功能的检测系统数据来帮助自动控制生产过程的不同部分。在上面的示例中,人工智能检测系统可以与烤箱控件接口,并自动控制烤箱设定点,以保持出烤箱的饼干的烘烤颜色。这种使用视觉控制产品过程的方法称为视觉过程控制(VPC)。

少检查,多赚钱

几家食品公司发现,集成基于人工智能的视觉检测系统可以显著提高食品生产效率、质量和盈利能力。经过良好培训和维护后,基于人工智能的视觉系统可以提供精确、可靠和持续的缺陷检测,从而显著减少昂贵的产品浪费,并最大限度地降低因有害异物而召回产品的风险。

通过自动化繁琐的检查流程,工厂的工人可以将精力重新集中在更具战略性的任务上,从而提高工厂的整体生产力。

尽管前期投资可能很大,但可衡量的回报可能很快超过初始支出。