Ver es ahorrar: cómo la inspección basada en IA aumenta el ROI

La inspección por visión basada en inteligencia artificial mejora la detección de materiales extraños, lo que reduce las costosas retiradas de productos, las necesidades de mano de obra y los residuos. Las empresas suelen recuperar las inversiones en menos de un año mediante la automatización de las tareas de inspección que generan una alta rotación y el control de los procesos en tiempo real, lo que reduce las desviaciones, ahorra materiales y energía y, al mismo tiempo, aumenta la eficiencia general de la producción. Andrew McGhie, director de desarrollo empresarial de Vision System de KPM Analytics, explica.

Este artículo apareció originalmente en Food Industry Executive. Haga clic aquí para acceder al artículo.

Incluso hace unos años, la idea de que la inteligencia artificial desempeñe un papel fundamental en una planta de producción de alimentos probablemente parecía descabellada, pero es sorprendente la rapidez con la que ha cambiado el panorama. Como muchos ejecutivos de la industria alimentaria pueden estar de acuerdo, las funciones de control de calidad en las plantas de fabricación de alimentos tienen notoriamente altas tasas de rotación, especialmente las funciones de inspección de productos, que, si bien son muy importantes en todas las plantas, suelen ser un trabajo rutinario y tedioso. La pandemia de la COVID-19 de hace unos años hizo que mantener estas funciones con el personal adecuado fuera un desafío adicional, y la industria ha tardado en recuperarse con el tiempo.

Sin embargo, la competitiva industria de producción de alimentos actual ha ejercido una presión cada vez mayor para que las empresas mejoren la seguridad alimentaria y la calidad de los productos, logren un mayor rendimiento de producción, reduzcan los residuos y operen de manera eficiente. Dadas estas demandas, las empresas de producción de alimentos tienen pocas opciones más que evolucionar su enfoque de control de calidad e inspección.

La inspección de productos alimenticios ha recorrido un largo camino

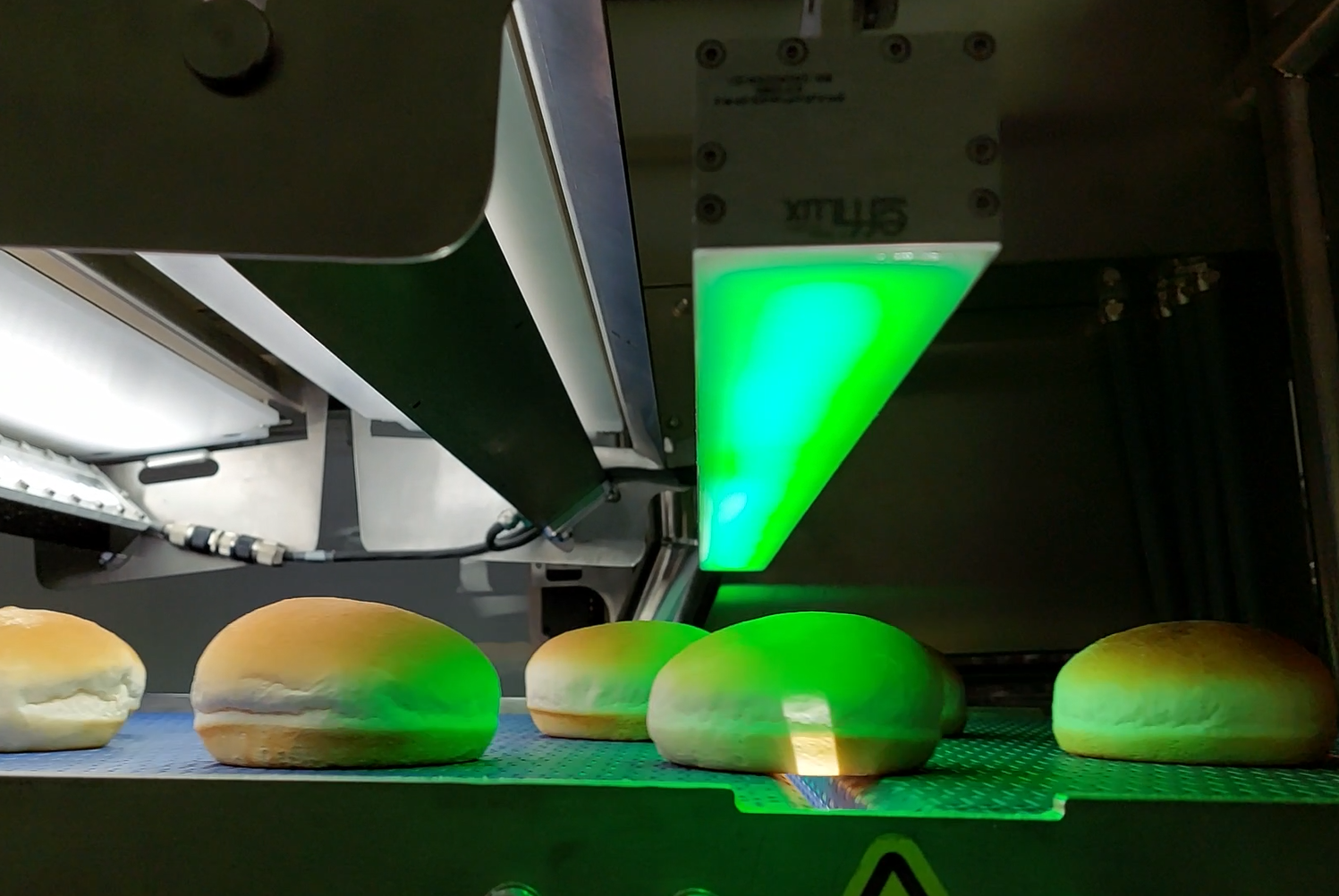

Muchas plantas de procesamiento realizan comprobaciones manuales de los productos en línea como método principal para evaluar el control de los procesos y los productos. Utilicemos como ejemplo a un fabricante de bollos de hamburguesa. Los inspectores de control de calidad que vigilan la cola pueden tomar una selección de bollos de hamburguesa de la línea y llevarlos a una estación de control de calidad varias veces al día. En la estación, el verificador de control de calidad suele medir el tamaño, la forma y el grosor del bollo, a menudo con una pinza o una regla, luego pesa el producto y, a continuación, comprueba el color del producto con una foto de referencia.

Como se puede imaginar, este es un método de control de calidad subjetivo y lento. En el tiempo que se tardaría en evaluar incluso 10 bollos de hamburguesa, varios cientos de bollos que no cumplen con las especificaciones ya podrían haber pasado por la línea de envasado.

Las empresas productoras de alimentos con visión de futuro comenzaron a buscar mejores métodos para inspeccionar los productos, lo que llevó al desarrollo de tecnologías de inspección por visión basadas en reglas. Consta de cámaras 2D y 3D de alta resolución e iluminación especializada para capturar imágenes de productos. Luego, estas imágenes se analizan mediante un software sofisticado para extraer las mediciones y detectar defectos. Las medidas de cada producto se comparan con los parámetros establecidos por el usuario (reglas) para aceptar o rechazar el producto. Los primeros sistemas de visión basados en reglas generalmente se instalaban en una línea de producción para inspeccionar los productos finales en busca de características básicas como el tamaño, la uniformidad, la forma y el color. Los sistemas de visión basados en reglas ayudan a los procesadores de alimentos a aumentar significativamente la velocidad y la objetividad de sus métodos de evaluación de la calidad. Con la ayuda de métodos de rechazo integrados para eliminar de la línea de producción los productos que no cumplen con las especificaciones, podrían simplificar diez veces la inspección.

Naturalmente, a medida que las marcas de alimentos empezaron a ver los beneficios de la inspección automatizada de productos, empezaron a incorporar más mediciones en sus sistemas, lo que llevó las tecnologías de visión basadas en reglas a sus límites operativos. No solo fue difícil definir cómo medir todos los atributos deseados mediante un sistema de inspección basado en reglas, sino que también fue difícil para los operadores y el personal de control de calidad establecer los parámetros más complicados y comprender los datos del sistema de visión. Introduzca la IA.

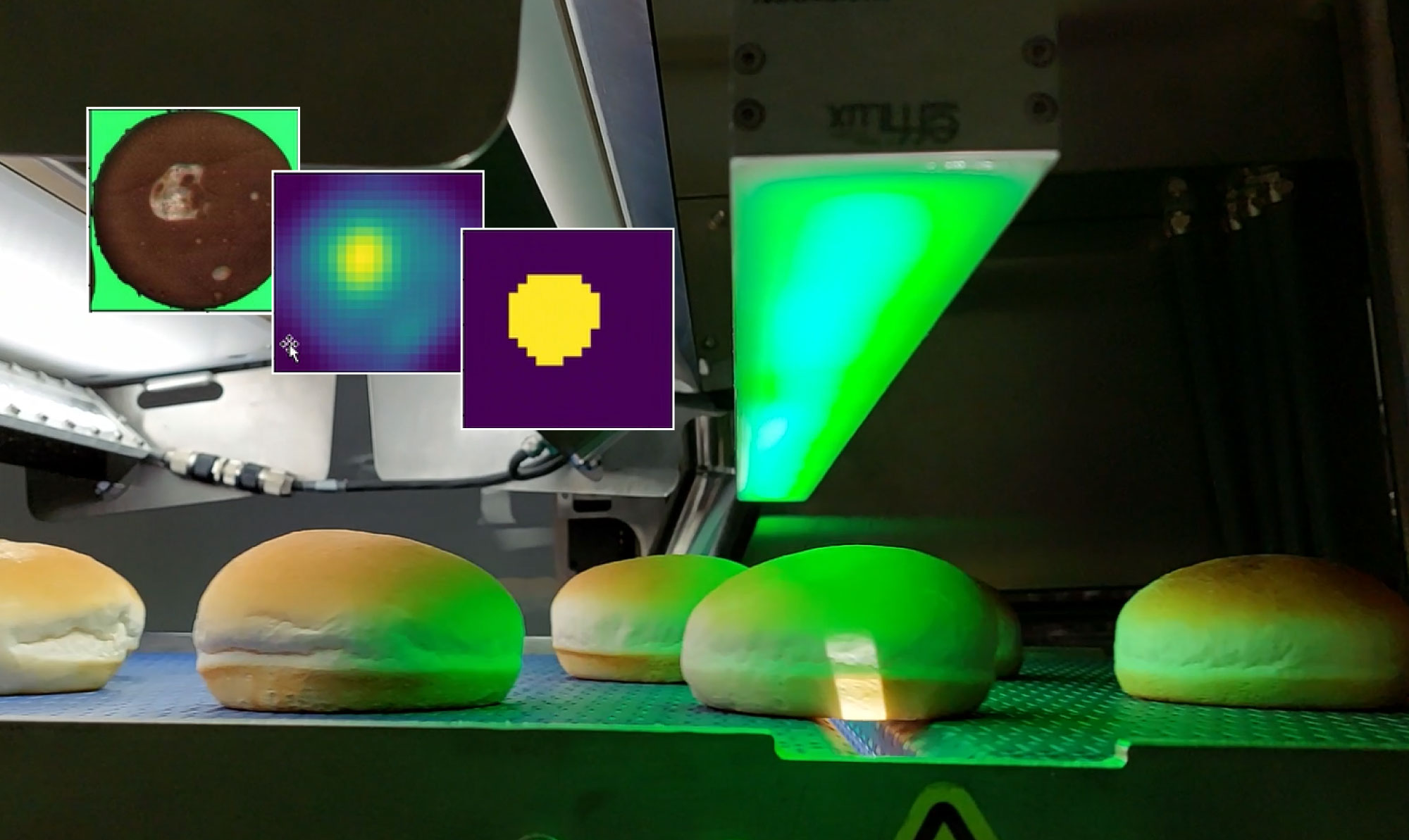

Los sistemas actuales de inspección visual basados en la IA se entrenan utilizando imágenes capturadas etiquetadas con información sobre la calidad deseada del producto, los defectos, los materiales extraños comunes y otras características relevantes. Mientras que los sistemas basados en reglas se programan solo para inspeccionar un puñado de características específicas del producto, los sistemas basados en la inteligencia artificial aprenden a utilizar las imágenes de los productos para distinguir las características y los defectos individuales con una fiabilidad extraordinaria. Los avances tecnológicos en los componentes de los sistemas de visión, como las resoluciones de cámara de altísima resolución, la iluminación especializada y otro tipo de hardware, han acelerado la eficacia de las aplicaciones de inspección mediante IA.

La tecnología de inspección por visión basada en inteligencia artificial surge como una solución transformadora, que ofrece una precisión, una coherencia y una automatización sin precedentes, pero a menudo requiere una inversión significativa de tiempo y capital. La principal motivación para adoptar estas tecnologías es su evidente potencial para ofrecer rápidamente un retorno de la inversión (ROI) sustancial, pero ¿cómo están logrando este éxito las marcas alimentarias?

Impulsor del ROI #1: Evitar la retirada de productos a partir de materiales extraños no detectados

Las retiradas de productos derivados de materiales extraños que ingresan al flujo del proceso pueden dañar una marca de alimentos. Cada retirada puede costar varios millones de dólares; solo una pequeña parte de esa suma corresponde al esfuerzo que supone retirar el producto del mercado y de los centros de distribución. Los costos indirectos, como las demandas, la pérdida de ventas, el aumento de las primas de seguro y el esfuerzo de relaciones públicas para recuperar la confianza en la marca, pueden ser importantes y afectar a la rentabilidad de la empresa a lo largo de varios años.

Los materiales extraños pueden entrar en el flujo de procesamiento de alimentos de varias maneras, desde el uso de materias primas con impurezas, ya sea debido al almacenamiento o la manipulación inadecuados de los ingredientes, hasta el desgaste de los equipos de producción. Los complejos procesos de producción de alimentos actuales ofrecen infinitas oportunidades de contaminación por materiales extraños. Sin embargo, el error humano o la falta de atención también pueden ser un factor importante para la entrada de material extraño. A pesar de que las plantas de procesamiento se expanden para satisfacer las crecientes demandas de producción de productos, esperar que un pequeño equipo de inspectores y personal de control de calidad detecte y retire materiales extraños a altas velocidades es poco realista y, en el mejor de los casos, poco fiable.

Un sistema de inspección visual bien entrenado basado en inteligencia artificial puede detectar materiales extraños potencialmente dañinos con gran precisión, a menudo en lugares a los que un inspector humano no puede acceder. Un sistema de visión basado en la inteligencia artificial nunca abandona su sitio, nunca se distrae y nunca se toma un día por enfermedad. Y debido a su capacidad para diferenciar los materiales extraños de las características aparentemente naturales del producto, es especialmente eficaz para detectar objetos blandos y de baja densidad, como papel, papel de aluminio, caucho, madera, plásticos de colores y objetos similares, que pasarían desapercibidos ante los detectores de rayos X o metales.

Teniendo en cuenta el coste de una retirada del mercado, si un sistema de visión basado en inteligencia artificial puede detectar y eliminar incluso uno de estos materiales de la línea de procesamiento, el sistema ya se ha amortizado varias veces.

Impulsor del ROI #2: ahorro de costes laborales

Como se mencionó anteriormente, los inspectores de productos suelen tener una alta tasa de rotación en la mayoría de las plantas de procesamiento de alimentos. El salario y los beneficios del empleado son solo una parte de la inversión total; el tiempo y el esfuerzo necesarios para capacitar a un operador para que desempeñe su función también conllevan costos.

Para los propietarios de plantas de procesamiento de alimentos frustrados con la puerta giratoria de los verificadores de control de calidad y otras funciones similares, una inspección visual bien capacitada basada en la IA puede generar una rápida amortización al reducir los errores, los residuos y otros beneficios de producción. Algunas empresas han podido pagar su sistema de inspección visual en menos de un año gracias únicamente al ahorro de mano de obra.

Además, la integración de sistemas de visión basados en inteligencia artificial puede permitir a las empresas reasignar a los trabajadores que tienen de tareas de inspección repetitivas a responsabilidades más importantes y satisfactorias en la planta.

Impulsor del ROI #3: Un control superior de los procesos ahorra residuos

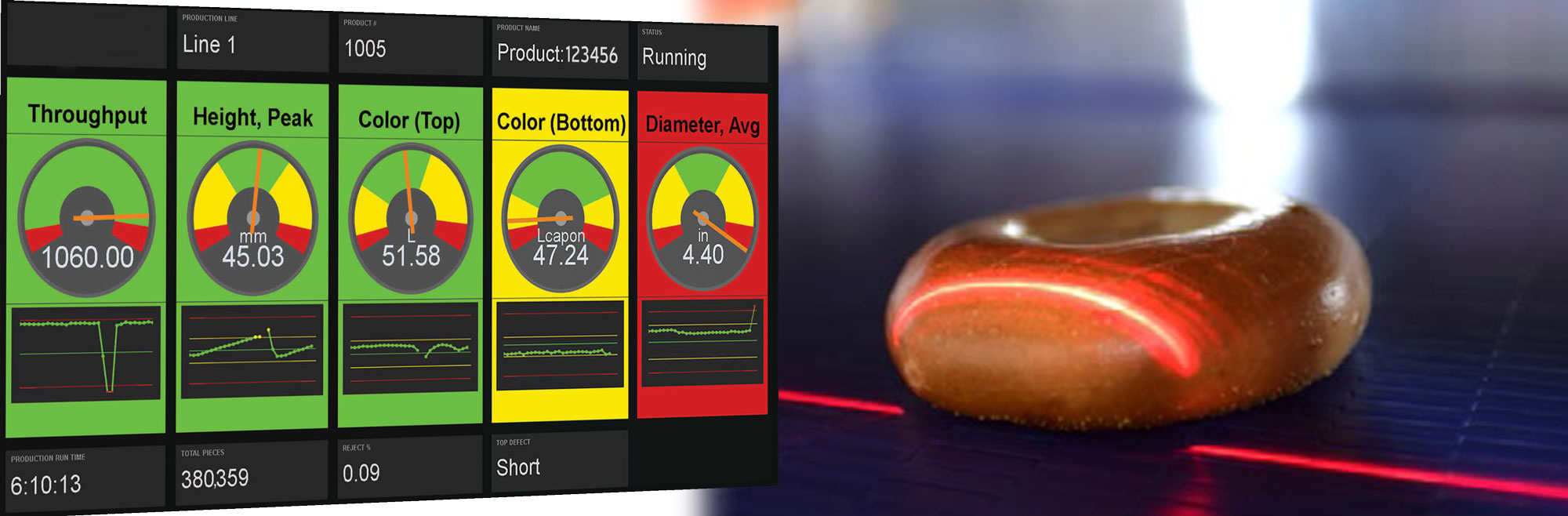

El aumento de los costos de los ingredientes y la energía añade otra capa de presión en las instalaciones de fabricación de alimentos. Con la ayuda de los sistemas de inspección visual basados en inteligencia artificial, que pueden ayudar a descubrir tendencias adversas en el rendimiento de los procesos, los procesadores de alimentos tienen una puerta de entrada para detectar los problemas de producción antes de que se conviertan en problemas mayores.

Por ejemplo, un productor de galletas que operaba seis líneas de producción tenía un protocolo de inspección manual en el que el personal retiraba las muestras de galletas después de enfriarlas cada 20 minutos. Aproximadamente el 25% de la cantidad total de productos rechazados se debió a problemas en los procesos de fabricación. Casi un tercio de ese valor (el 9,1%) se debió explícitamente a una temperatura de cocción incorrecta. Estos errores rutinarios representan alrededor de 40 600 kg de producto desperdiciado en seis meses.

Con un control total en tiempo real de los productos que salen del horno, el equipo de producción de la empresa pudo reaccionar mucho más rápido y ajustar la temperatura del horno a medida que se produjeran variaciones a lo largo del día. Gracias a esta aplicación, la empresa de galletas redujo el desperdicio de chatarra en un 8,7% (el 0,4% restante se produjo durante el proceso de integración del sistema), lo que supuso un ahorro total de 38.800 kg de material.

Según estas cifras, con un costo promedio de galletas de 1,22 USD por kg, estos ahorros se tradujeron en casi 47 000 USD en seis meses (38 300 x 1,22 USD = 47 336 USD) y un ahorro anual de 94,6 000 USD. Estos ahorros solo representan la reducción del desperdicio de productos; la capacidad de tomar decisiones basadas en datos sobre la temperatura del horno también ayudó a la empresa a ahorrar costos de energía.

También es posible utilizar los datos del sistema de inspección con el poder de la IA para ayudar a controlar automáticamente diferentes partes del proceso de producción. En el ejemplo anterior, los sistemas de inspección mediante IA pueden interactuar con los controles del horno y controlar automáticamente los puntos de ajuste del horno para mantener el color de horneado de las galletas que salen del horno. Este enfoque basado en el uso de la visión para controlar el proceso del producto se denomina Control de Procesos Visuales (VPC).

Inspeccione menos y gane más

Varias empresas de alimentos han descubierto que la integración de un sistema de inspección por visión basado en inteligencia artificial puede mejorar significativamente la eficiencia, la calidad y la rentabilidad de la producción de alimentos. Cuando están bien entrenados y mantenidos, los sistemas de visión basados en la inteligencia artificial permiten detectar defectos de forma precisa, confiable y continua, lo que reduce drásticamente el costoso desperdicio de productos y minimiza el riesgo de que se retiren productos por materiales extraños no deseados.

Al automatizar los tediosos procesos de inspección, los trabajadores de planta pueden volver a centrarse en tareas más estratégicas, lo que mejora la productividad general de la planta.

Si bien la inversión inicial puede ser significativa, los rendimientos mensurables pueden superar rápidamente los gastos iniciales.